Оказалось, что вдвое повысить эффективность на российских предприятиях возможно без закупки новых станков. Когда говорят о следующей технологической революции, оперируют термином «интернет вещей» (IoT). Чаще всего его ассоциируют с «умным» домом, холодильниками, которые будут сами мониторить загруженность полок и заказывать еду. Но гораздо эффективнее использовать технологии IoT в промышленности. Любое предприятие — это цепочка разнообразного оборудования, которое выдает в итоге единый продукт. Каждый станок в отдельности управляется определенным диспетчером, обслуживается отдельной бригадой, имеет свои характеристики. Скорость армии определяется скоростью пехоты — так и скорость и эффективность работы производственной цепочки зависит от ее самого узкого звена. Смысл в том, чтобы найти это узкое звено и расширить его, будь то станок или человеческий ресурс, — свести все в единую систему, посмотреть, как работает производство в целом и произвести настройку всех звеньев. И спрос на это есть.

Компания «Станкосервис» из Смоленска разработала и за три года поставила свою IoT-систему промышленного контроля «Диспетчер» почти на пять десятков крупных российских предприятий. «Сегодня наши клиенты — промышленные предприятия с парком от 30 станков. Это предприятия из военного сектора (60 процентов) и гражданского (40 процентов). В основном компании, которые занимаются металлообработкой, в меньшей степени это деревообработка и легкая промышленность. В клиентском портфеле есть предприятия из холдинга “Вертолеты России”, “Росатом”, “Ростех”, КТРВ и другие», — говорит сооснователь «Станкосервиса», директор по развитию Василий Чуранов.

Разработчики считают, что установка их программы способна увеличить эффективность производства на 5% и больше.

Как это работает

«Диспетчер» подключается к станкам вне зависимости от года выпуска, производителя, географической разнесенности с теми опциями, которые определяются заказчиком.

«Сначала выезжает группа на обследование — посмотреть, что за станки, можно ли к ним подключиться и как это сделать. Когда мы это выяснили, делаем пилотный проект. То есть система налаживается для пяти-шести станков, чтобы клиент посмотрел, какую информацию он может с них получать и что с ней можно сделать», — рассказывает Василий.

На станки ставятся терминалы-регистраторы, которые подключаются к системе числового программного управления или электроавтоматике. Устройства собирают информацию о работе и простоях оборудования, после чего выгружают данные на сервер предприятия, который в свою очередь при аварии или необоснованном простое станка связывается с сервисными службами.

Специалист, находящийся в точке агрегирования информации, видит диаграмму загрузки. Он может посмотреть загрузку по конкретному станку, конкретному участку. «Мы даем клиенту регламент, как работать дальше с этой системой и как этими данными пользоваться», — объясняет Чуранов.

Что, например, показывает аналитика «Диспетчера»:

— коэффициент эффективного использования электроэнергии (определяет самые энергоемкие процессы, позволяя выявить нарушения в производстве);

— коэффициент загрузки оборудования, что позволяет снизить количество простоев. На большом предприятии их сокращение на 5% — это экономия в несколько миллионов рублей;

— коэффициент технологической эффективности (показывает, соответствует ли технологический процесс заданным параметрам; если нет, вопросы к «человеческому ресурсу»).

Эта информация — основа для дальнейших решений: купить ли новое оборудование, сократить ли персонал, поменять количество смен или отказаться от работы в выходные. «Сейчас эти данные в основном собираются из журнальных отчетов — цифр, которые цеховой персонал туда пишет. Часто это не соответствует действительности. Наша система позволяет увидеть объективную картину, потому что сами станки, собственно, сообщают информацию в систему. И одно из следствий работы нашей системы — экономия: владельцы бизнеса и управленцы стали отказываться от покупки нового оборудования. Руководство видит, какая техника недозагружена, как можно перераспределить мощности. Три или пять станков новых не купили — и сэкономили сотни миллионов рублей», — объясняет Василий.

Их история

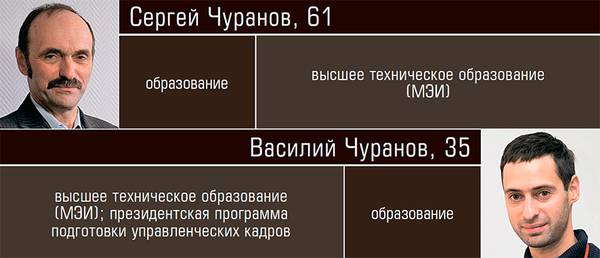

Началось все с завода, на котором трудился Чуранов-старший — Сергей. Он руководил службой обслуживания и ремонта станков с ЧПУ, занимался модернизацией промышленного оборудования, возглавлял отдел электроники.

Технологии менялись, менялись способы передачи программ для работы станков, определяющих, по какой траектории нужно двигаться элементам, чтобы получить ту или иную заготовку. Лет двадцать назад, чтобы загрузить программу в пульт управления, операторы использовали дискеты, потом, по мере отмирания дискет и дисководов, нужно было искать новые способы передачи данных. «Все бегали с дискетами, потом с флешками, а отец сделал систему, которая просто по сети позволяет на каждый станок отправлять информацию. То есть у нас уже были терминалы, которые позволяли на станок что-то передавать. Оказалось, что не сложно так их доработать, чтобы еще и со станка забирать информацию», — рассказывает Василий. Отец Василия понял, что программу можно доработать, и начал продвигать новую идею по своим старым контактам. Хотя готового продукта еще не было, оказалось, что спрос на него уже есть. «Например, на Смоленский авиационный завод мы сначала как раз поставляли систему передачи программ по сети. А потом показали, что можно еще и мониторинг делать. Руководству понравилось, и дальше пошло оснащение», — говорит Василий. Пять лет назад, когда начиналось прощупывание спроса, шло и прощупывание собственных возможностей. Спустя год стало понятно, что спрос есть, а возможностей пока маловато — например, система не была готова для оснащения большой сети станков. «Не было централизованной базы данных, вся информация о работе станков хранилась в текстовых файлах. То есть система, которая была сделана, оказалась достаточной для того, чтобы обкатать бизнес-идею. Когда поняли, что бизнес-идея рабочая, начали переводить это уже на нормальную программную платформу, что заняло где-то полтора года. Вложили в это около четырех миллионов рублей», — рассказывает Василий, который подключился к проекту на стадии превращения идеи в продукт.

Сделали сайт, провели небольшую рекламную кампанию. Этой точки входа для запуска оказалось достаточно. Учли и язык аудитории: в поисковик нужные словосочетания для поиска подобных систем и решений, как правило, вбивают директора по ИТ либо их замы, сотрудники отдела АСУ, занимающиеся автоматизацией

Кому брать

Пока стоимость подключения одного станка обходится в сумму от 40 тысяч до 100 тысяч рублей. Плата эта разовая — тут тот же принцип, что и при покупке лицензии. Опционально настраиваются несколько уровней контроля, определяется плата за техподдержку. Соответственно, оснащение участка из десяти единиц оборудования может стоить предприятию до миллиона рублей, включая внедрение системы и обучение персонала. По словам основателей компании, устанавливать их систему уместно, когда станков дюжина и больше. Причем таких, где стоимость часа использования начинается от тысячи рублей. «По сравнению с конкурентами наша система стоит немного. Зарубежные системы на порядок дороже. Для предприятий эта стоимость относительная. Если правильно пользоваться данными нашего “Диспетчера”, то окупить систему можно меньше чем за год: вот мы десять станков оснастили — и у этой группы станков на пять процентов подняли эффективность использования. Предприятие сэкономило десять миллионов рублей. Некоторые наши клиенты уже оснастили более 200 станков и продолжают подключать новое и новое оборудование», — говорит Василий.

Правильное использование получаемой «Диспетчером» статистики — отдельная история. «Данные с оборудования мы сняли, а что с этими данными делать, руководители предприятий не понимают. Ничего сложного нет, надо просто быть управленцем и хотеть что-то менять к лучшему. Надо выйти из зоны комфорта, работать с людьми. Для клиента это самое сложное. И они идут к нам за консалтингом. А это уже не совсем наша специализация — мы технари, мы можем данные снять, вам показать, а как с этими данными работать — это уже задача управленцев. Поэтому перед нами сейчас стоит задача построить сеть партнеров, которые занимаются именно управленческим консалтингом и смогут на основе наших данных помогать предприятиям повышать производительность», — признается Чуранов-младший.

Кто клиенты

Откуда у маленького стартапа из маленького Смоленска такие завидные клиенты? Василий Чуранов говорит о пресловутых «правильном времени и правильном месте»: «Сейчас идет переоснащение производства, до 2020 года — время перевооружения, выделяются деньги на закупку нового оборудования. И получается, что в основном спрос из госсектора, потому что есть прямое указание: если покупаете новое оборудование, следует обосновать закупку и нужно контролировать, как оно загружено. И под IoT-технологии выделены средства. С другой стороны, все-таки есть руководители, которые хотят менять производство. У них уже есть KPI, они заинтересованы повышать эффективность. Подняв на пять процентов эффективность производства, мы можем вообще спасти предприятие от краха, понимаете? Эти новации повысят рентабельность изделий, которые производятся. Один наш клиент, например, отказался от закупки нового оборудования, так как оптимизация работы уже существующих станков позволяет выйти на плановые показатели. А “гражданка” почему-то пока потихоньку приходит».

В России работы еще много, площадка для бизнеса большая и довольно свободная, но в «Станкосервисе» посматривают и за рубеж: «Нам интересна Индия, потому что у них тоже очень много разного оборудования на предприятиях. Мы там уже побывали. Видим, что рынок для нас очень хороший, наверное, один из самых быстрорастущих».

Калькулятор

Основные вложения пошли на разработку программного обеспечения. Кажущаяся на первый взгляд простой задача разработки ПО вырастает в длительные сложные проекты. Вторая по затратности статья вложений — разработка аппаратной части системы: терминалов-регистраторов, которые собирают данные с любого промышленного оборудования.

Команда состоит из инженеров (программисты, электронщики, внедренцы), менеджеров проектов, менеджеров по продажам, сотрудников службы поддержки и административного персонала. Это всё специалисты высокого уровня. «Инженеров, специалистов по станкам найти сложнее всего, они у нас на вес золота. Менеджеров проектов растим, переобучаем из других специальностей», — объясняет Василий.

Сейчас самый эффективный канал рекламы — сарафанное радио. «Предприятия внутри холдингов рассказывают о нашей системе друг другу, тем самым формируя спрос. Отлично работают семинары, которые мы проводим для промышленных предприятий совместно с нашими партнерами — поставщиками оборудования, интеграторами. Хороший приток клиентов из гражданского сектора дает реклама и продвижение в интернете, выставки. С 2015 года мы стали резидентами Сколкова, это тоже хорошо работает при общении с государственными органами. В целом прямых затрат на рекламу немного, не больше пяти процентов от затрат компании, — говорит Василий Чуранов — За три года активной работы суммарно подключено уже более полутора тысяч единиц оборудования. Начиная с 2014 года мы ежегодно удваиваем обороты. Растет команда, нарабатывается опыт, появляются новые планы, партнеры. Проект уже вышел в плюс, но об окупаемости говорить еще рано».