В агрохолдинге «Кубань» всегда много визитеров. Приезжают менеджеры других агрохолдингов, чиновники сельхоздепартаментов, до последнего не веря, что это не розыгрыш, что здесь вправду внедрили систему бережливого производства, или кайдзен — знаменитое изобретение компании Toyota. Хитро спрашивают: сапоги надевать? Ответ: не надо. Некоторые думают, что им показывают потемкинские деревни: аккуратно выкошенные мехдворы, идеально чистые, побеленные и выметенные фермы с асфальтированными и расчерченными для проезда техники дорожками, развешенный по стенам инвентарь. После пятого или шестого осмотренного объекта скептики, которые к тому же наслышаны о миллиардных прибылях хозяйства, смиряются и просятся на учебу.

Между тем в компании еще помнят времена, когда учиться экзотической системе управления пришлось им самим, и это оказалось единственным спасением, поскольку бизнес был низкоэффективным.

Агрохолдинг «Кубань», детище Олега Дерипаски, был создан в 2002 году на его малой родине в Усть-Лабинском районе Краснодарского края, на месте бывшего колхоза «Кубань» — флагмана советского агропрома, кузницы Героев Социалистического Труда и застрельщиков всесоюзных инициатив. Однако после того, как в 1990-е богатый колхоз и колхозы района распались на множество частных, как правило убыточных хозяйств, объединенные новым собственником, эти земельные и производственные активы уже мало походили на именитого предшественника. Тогда «Кубань» и хозяйства района если и били рекорды, то с обратным знаком. По воспоминаниям председателя совета директоров агрохолдинга Андрея Олейника, в 2004 году агрохолдинг, в котором трудилось пять с лишним тысяч человек, получил 400 млн рублей выручки и 70 млн убытка. В 2006 году уже нечем было платить людям зарплату — пришлось просить денег лично у акционера. Впрочем, нет худа без добра. Последний эпизод, скорее всего, стал каплей, которая подвигла материнскую структуру «Кубани» — многопрофильный холдинг «Базовый элемент» — изменить управление своей сельскохозяйственной «дочкой».

И вот с 2007 года «Кубань» живет новой жизнью, которая называется «бережливым производством». Сегодня, спустя десять лет, агрохолдинг не только входит в число 50 крупнейших владельцев сельхозземель (112 тыс. га, 36-е место, по данным аудиторской компании BEFL), но и готов доказать, что своей земле он настоящий хозяин. Урожайность пшеницы — 64 центнеров с гектара — в принципе, соответствует планке советской «Кубани». И хотя у той в 1970-е пик был повыше — 74 центнера с гектара, как справедливо замечает Андрей Олейник, это достигалось другими технологиями и ресурсами. То есть тогда не стоял так остро вопрос об эффективности производства. Для выживания и развития новой «Кубани» эффективность — условие номер один. Отсюда акцент на показатели экономики хозяйства: вот им могли бы позавидовать не только советские колхозы, но и кое-кто из сегодняшних мегаигроков агропрома. По итогам 2014 года (см. рейтинг АПК, «Эксперт» № 41, за 2015 год), агрохолдинг «Кубань», занимавший среди 50 крупнейших производителей продовольствия 34-е место по выручке (7,3 млрд рублей), по чистой прибыли (1,1 млрд рублей) был на 20-м месте, а по уровню рентабельности бизнеса (28% по EBITDA и 15,1% по чистой прибыли) уверенно вошел в первую десятку. В 2015 году компания сделала еще рывок: выручка составила более 10 млрд рублей, а чистая прибыль — 2 млрд.

Что касается производительности труда, измеряемой в объеме годовой выручки на одного сотрудника, то 2 млн рублей, казалось бы, выглядят скромно на фоне вдвое и втрое больших показателей у лидеров отрасли. Но в данном случае важнее внутренняя динамика: к уровню 2007 года рост производительности труда в «Кубани» составил 260%. А поскольку здесь делают упор на эффективность производства, то отслеживают не только выручку, но и валовую прибыль на одного сотрудника: она выросла за этот период в 50 раз (с 18 тыс. до 900 тыс. рублей). Валовая прибыль с 1 га земли увеличилась в тридцать пять раз (с 1,3 тыс. до 45,3 тыс. рублей).

Где корова, а где машина

Когда в 2015 году руководство «Кубани» пригласило японского консультанта-аудитора по бережливому производству, выяснилось, что на родине кайдзен, в Японии, тоже никто еще не применял это их национальное ноу-хау в агропроме. Поэтому не обошлось без курьеза. Консультант указал на два недочета, за которые снизил итоговый балл оценки: подкапывающий водопроводный кран и неубранная коровья лепешка в проходе между лежаками и кормовым столом. «Он еще в самолет не сел, а кран мы уже починили, — говорит Елена Артющенко, заместитель генерального директора агрохолдинга.

— А про корову я ему ответила: это потому, что она только что сходила. У нас скрепер раз в сорок минут проходит, сталкивая навозную массу в подземный канал. Человека мы там не держим, все автоматизировано, а лишнюю электроэнергию тратить не хочется, поэтому определили: достаточно проходить скреперу каждые сорок минут. Но японцу это удивительно: конечно, они привыкли к стерильной чистоте у себя в электронном производстве». Зато, когда в марте этого года «Кубань» посетила целая японская делегация во главе с послом Японии в России Тоёхисой Кодзуки, высокие гости все поняли правильно. «Я изумлен, насколько грамотно и творчески специалисты агрохолдинга “Кубань” подходят к внедрению бережливых технологий. Не каждое предприятие в Японии может встать с вами в один ряд», — сказал посол и выразил уверенность, что в скором времени агрохолдинг сможет экспортировать этот свой опыт в Страну Восходящего Солнца.

Господин Кодзуки попал в точку. Успех при внедрении бережливого производства ждет того, кто сочетает два, казалось бы, взаимоисключающих подхода — прилежание и творчество. Японская философия или практика кайдзен, воплотившаяся в концепции бережливого производства, нацелена на непрерывное совершенствование производства и всех бизнес-процессов в компании с целью устранения потерь. Принципы и инструменты кайдзен надо, конечно, знать и им следовать, но основанную на них производственную систему каждое предприятие строит само, так как в каждом бизнесе есть свои нюансы. Специалисты «Кубани» поняли это после того, как в 2007 году прошли учебу на заводе группы ГАЗ — первопроходца кайдзен в России. Приехали домой в легком недоумении: где корова, а где машина, как можно это сравнивать, с чего начать? К счастью, здравый смысл, да и методика подсказывали, что начинать надо с самого простого — наведения порядка и чистоты на рабочих местах. На это в «Кубани» ушло два-три года, так как вливались новые хозяйства.

В процессе разбора завалов сотрудникам агрохолдинга открывались интересные факты. Сюрприз ждал их на складах советских времен — много нужных запчастей, недоступных из-за того, что далеко лежали. По-новому стал видеться и производственный процесс. «Почему не подгребаешь корма?» — спрашивает бригадир рабочего. — «У вил черенок поломался». — «Как так?» — «Проехал трактор и раздавил». То есть вилы бросали как попало и никто не догадывался просверлить дырку в черенке и вешать инвентарь на стену. Вместо этого начальство говорило рабочему: иди купи новые вилы за свои деньги — и начиналась перебранка. Другая проблема — некому следить за чистотой на территории фермы, людей и так не хватает, поэтому все быстро зарастает бурьяном. Но, оказывается, можно разделить территорию на участки и бросить жребий между работниками и специалистами фермы. «Вытащил каждый себе номерок и пошел порядок наводить, и никто уже не просит “срочно прислать трактор”, чтобы скосить непроходимые заросли», — рассказывает Елена Артющенко.

Развесили в порядке инвентарь, рассортировали шурупы и гайки по баночкам (раньше, чтобы найти нужный шуруп, весь их арсенал рабочие рассыпали на полу). Оборудовали бытовки для доярок — чтобы у каждой был свой шкафчик для одежды. В местах для курения к урнам приварили крышки, чтобы мусор не разлетался по территории. Постепенно в сознание сотрудников входило понятие эргономики рабочего места и процесса — организованного удобно, чтобы трудиться без лишних потерь времени, сил, других ресурсов. Механизаторы придумали выкрасить навесные орудия для сеялок в разные цвета: у каждого механизатора свой цвет, и его орудия лежат в определенном месте и порядке, так что никто не возьмет чужое. Стали замечать, что где-то станки стоят неудобно и рабочие без конца ходят туда-сюда, — надо переставить. А металлические заготовки, которые рабочий обрабатывает на станке, сложены на полу, то есть за каждой ему надо нагнуться и после смены спина даст о себе знать. Раньше об этом не думали, а теперь из металлолома сварили стол одной высоты со станком, да еще на колесиках, чтобы класть на него заготовки и передвигать в случае необходимости. И так далее.

С точки зрения организационной все это подвело к следующему, центральному этапу внедрения производственной системы — стандартизации операций и процессов. Стандартизация — это своего рода нормирование труда или закрепление лучших практик, достигнутых в том числе в ходе «уборки» собственного производства. «Когда мы порядок навели, мы поняли, что можем идти к стандартизации, потому как это укоренилось в сознании. И стало ясно, как весь холдинг сдвинуть с мертвой точки, чтобы каждый кабинет, каждый цех, полевой стан работал и все были вовлечены в новую систему управления», — говорит Елена Артющенко.

Куда девать Кулибиных

Стандарт вещь жесткая — это стержень, на котором держится индустриальное производство. При этом считается, что русские плохо приспособлены к стандартизированной работе. Однако если в разработке стандарта участвовали сами исполнители, вплоть до рабочих, получается, что это в значительной степени их решение, а не навязанное извне. Возникает личная мотивация соблюдения стандартов, и можно строже за это спросить. «Работники знают, что они могут быть депремированы, если нарушают стандарт. Если кто умышленно нарушает: знает, обучен, расписывался, — то два раза ему напоминают, а потом мы с ним расстаемся. Но таких случаев у нас мало», — продолжает Елена Артющенко. Для удобства всех, а особенно новичков, приходящих в агрохолдинг, разработали стандарт эталонного участка. Теперь у каждого более чем из 150 структурных подразделений есть паспорт, в котором изложено и показано на картинках все, что связано с организацией работы: как должны выглядеть помещения и рабочие места, как выполнять операции, как обслуживать оборудование. Один экземпляр стандарта конкретной операции висит на каждом рабочем месте.

Но разработка стандартов процесс небыстрый: на сегодня в агрохолдинге стандартизировано не более 80% операций, при этом часть из них уже требует переделки в связи с изменениями в технологиях или на рынке. В условиях этой вечной недостроенности производственной системы на первый план снова выходит личное отношение персонала, понимание им смысла происходящего. «Есть четкое убеждение, что не нужно выстраивать людей, куда им идти и как, а нужно организовать для них потоки — информационный и движения материально-товарных ценностей. Когда это организовано, тогда уже хаоса на производственной площадке нет, все срабатывает», — считает Елена. Но как организовать эти потоки? И тут было принято одно из тех управленческих решений, которые не просто придали необратимый характер внедрению производственной системы, но сообщили ей то особенное, что позднее привело в восторг японцев. «Они были удивлены, — говорит Елена, — что мы так глубоко ковыряемся, пытаясь найти свои потери».

Что же было сделано? Скрестили две методики — бережливое производство и управление по ключевым показателям эффективности (KPI). Для этого систему KPI, применявшуюся при оценке работы верхнего и среднего управленческого звена агрохолдинга, спустили до самого низа, где находятся центры возникновения затрат, то есть бригады, фермы. А в число показателей оценки помимо обычных: по экономике, инвестициям, урожайности и продуктивности — включили блок, связанный с оценкой производственной системы: что сделано для ее поддержания и развития. И навстречу друг другу пошли два мощных информационных потока: сверху вниз — об экономических и финансовых результатах работы подразделений, давая низовому управленческому звену дополнительную мотивацию в поиске и устранении потерь на производстве, а снизу вверх — о производственной системе, побуждая руководство холдинга активнее расшивать возникающие там узкие места.

В результате, несмотря на то что в «Кубани» за десять лет сменилось два генеральных директора, развитие производственной системы никогда не выпадало из поля их личного внимания. Генеральный ежедневно выезжает на производственные площадки. «Ему рассказывают не по нормативным справочникам, какие у них планы, а конкретно на тот день: какие объемы достигнуты, что еще должны сделать, какими темпами. Они анализируют, что не получилось, по какой причине, как избежать повторения, когда нагонят», — рассказывает Елена Артющенко. При этом он задает подчиненным правильные вопросы: с какой производительностью в час должна работать та или иная единица техники в поле, насколько интенсивно она используется, почему возникают простои, где узкое звено.

Так решили проблему нехватки механизаторов и специалистов среднего звена. Сопоставили два факта: во-первых, некоторые бригады имеют размер всего 1200 га при среднем размере по дивизиону 2900 га, во-вторых, механизаторы вынуждены перемещаться с одного полевого стана на другой на расстояние в несколько километров, когда там остается работа. В результате укрупнили бригады, доведя их средний размер до 4900 га, а число бригад сократив с 30 до 19. Нагрузка на механизатора выросла с 65 га до 137 га, но это прошло безболезненно, поскольку отпала необходимость переезжать со стана на стан и высвободилось время для работы в поле.

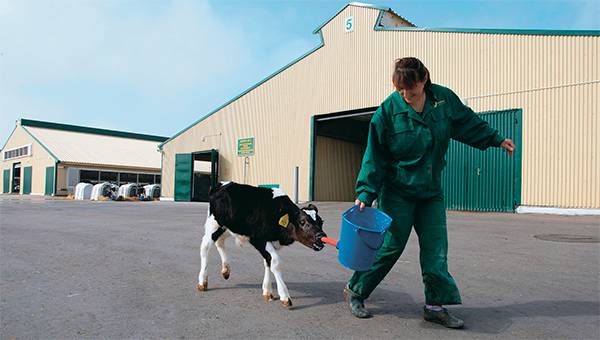

История же о том, как молочное производство превратилось из едва рентабельной бизнес-единицы в высокоприбыльную, стала предметом особой гордости руководства холдинга. До поры до времени все думали, что молочная отрасль убыточна по определению. Но в 2010 году все-таки задались вопросом, почему, несмотря на все старания, выход молока высшего и первого сорта, дающего большую фору по отпускной цене, не превышает у них 25%. Посоветовались с заказчиком — директором молокозавода, и тот подсказал, что надо промывать оборудование другими средствами. Тогда разработали стандарт: чем промывать, как промывать и с какой периодичностью. Кроме того, вместо одного ветврача «общей практики» назначили двух узких специалистов — по доению и по кормлению животных, с четко регламентированными обязанностями. В результате 95% молока с ферм «Кубани» стало уходить высшим сортом, рентабельность молочного производства увеличилась с 17 до 42%. При этом продуктивность животных выросла на 20%, валовые надои — на 25%, а производительность труда в натуральном выражении — на 130% за счет сокращения числа работников с 1200 до 650 человек.

Рядовые сотрудники стали регулярно узнавать о финансово-экономических результатах своей работы. Руководители среднего звена получают эти данные на балансовых комиссиях и потом рассказывают своему коллективу, где и почему у них не сошлись концы с концами. Но люди даже не ждут очередного заседания комитета, а стараются контролировать затраты.

«KPI для того и доводится до людей, чтобы они понимали, что есть определенные бюджеты, и себестоимость можно снизить лишь за счет снижения затрат: механик может потратить меньше запасных частей, и его техника будет дольше от ремонта до ремонта работать, механизатор должен посеять без брака, в срок, выполнить другие операции вовремя и качественно, лишних проходов не делать, — поясняет Елена Артющенко. — Раньше как было: экономисты что-то насчитали и потом людей спрашивают, почему у вас убыточное направление. Теперь все стали сами считать. В животноводстве — это не давать лишние корма. Рацион есть, но надо мониторить, что съели коровы, что нет. Если жара и аппетит у них меньше, понятно, что завтра надо меньше кормов дать, все равно выкинем». Представители разных бригад стали ездить друг к другу, смотреть: почему там объем работы больше, а ресурсов потрачено меньше? «Азарт как у пионеров, — продолжает она, — огромное удовольствие людям доставляет не только навести порядок, открыть проект, но еще и предельно уменьшить затраты».

Рационализаторская активность в «Кубани» развилась по всем направлениям. Скачок тарифа на электроэнергию с 3 до 5,5 рубля побудил дивизион «Сельхозпредприятия», где производство очень энергоемкое, по-новому обслуживать электродвигатели, заменить их на менее энергоемкие на водонапорной башне, организовать работу водонагревательного оборудования по часам и др. и, сэкономив 36 млн рублей, уложиться в бюджет. Поломки транспортеров на старых фермах устранили еще проще: надо было в масленку масло заливать каждый день, но этого не делали, потому как оборудование старое, грязное — мол, и так сойдет. Тогда решили: давайте мы его вымоем, покрасим зону масленки ярким цветом и вменим в обязанность слесарю каждый день туда ходить и заливать масло. Чтобы не менять слишком часто транспортерную ленту, растягивающуюся и приходящую в негодность, догадались с помощью дополнительных роликов придать ей форму желоба. «Мы теперь не метем, не собираем россыпи зерна, то есть нет потерь, а главное — люди не отвлекаются на эту работу», — подчеркивает Елена Артющенко.

В новом комбикормовом цехе при свинокомплексе столкнулись с тем, что для выпуска того объема и разнообразия комбикормов, которые необходимы, то людей не хватает, то смена удлиняется с 12 до 15 часов. И это не считая проблемы, как выкроить время на планово-предупредительные ремонты. Но, проанализировав рецептуру кормов, лишние движения при перемещении компонентов, расстановку оборудования, сумели увеличить производительность двенадцатичасовой смены на 31% да еще снизить расходы на электроэнергию на 26%.

Молодежь находит порой свежие решения в цифровых технологиях, внедряя их, так сказать, на микроуровне. Скажем, снять показания с температурных датчиков на силосах раньше означало обойти все эти силосы — 44 объекта, по часу на каждый. А после того, как поставили датчики, подключающиеся к компьютеру, эта процедура стала занимать минуту. К тому же информация теперь поступает оперативно: если температура выше нормативных значений, она высвечивается определенным цветом, и специалисты немедленно отправляются на объект. Но при этом и дедовские приемы экономии служат верой и правдой. Когда старая мешкозашивочная машина стала рвать нить и плохо зашивать мешки, из-за чего их снимали с конвейера, зашивая вручную, можно было купить новый ролик, с которого соскальзывала нитка. Но кто-то предложил надеть на старый ролик резинку, отрезанную от перчатки. Нитка перестала соскальзывать и рваться.

За десять лет работники агрохолдинга подали 4697 рацпредложений (кайдзенов), экономический эффект от внедрения которых составил 1,1 млрд рублей. При этом расчет ведется обычно по нижней планке, как в случае с мешкозашивочной машиной: покупка нового ролика для нее обошлась бы в 7000 рублей, вот эту цифру и зафиксировали. Но, по-хорошему, надо было посчитать, сколько человек отвлекали от работы на зашивание мешков, и эффект был бы больше.

Возвращаясь к вопросу о том, способны ли наши люди работать по стандарту. Опыт «Кубани» однозначно свидетельствует: да, способны. Более того, речь идет о гармоничном сочетании такой работы с рационализаторством, которое дает раскрыться и творческому потенциалу, у кого он есть. При этом самым большим талантам, современным Кулибиным, агрохолдинг нашел отдельное применение — в сервисно-ремонтном центре, где сосредоточена иностранная техника. Там не просто обслуживают дорогие машины, подготавливая их к страде, но придумывают такие усовершенствования, которыми не гнушаются даже компании-поставщики. Их представители каждый сезон наведываются в «Кубань» для консультаций, и сейчас в гараже агрохолдинга можно увидеть технику от одного и того же поставщика, только двух поколений — «до» и «после» внедрения «кулибинских» идей.

Кому это надо

«Когда мне говорят: что тут сложного, навести порядок, мол, рабочие обязаны это делать, — я отвечаю: ты молодец, только ты сделай так же» — Елена Артющенко вступает в заочную дискуссию с теми, кто, побывав в агрохолдинге на экскурсии, ставит под сомнение концепцию бережливого производства, а также некоторые доморощенные приемы ее внедрения. «Навели порядок — за это платить разве надо?» — приводит она аргумент невидимого оппонента. И отвечает: — Я говорю: когда завалы разгребаем первый раз, наверное, надо поощрить людей, чтобы они понимали, что это очень важно».

Вопрос о мотивации, пожалуй, центральный в дискуссиях вокруг системы бережливого производства. То, о чем не задумываются ни японские директора, ни японские рабочие, поскольку философия кайдзен, плоть от плоти их национальной культуры, в России нуждается в дополнительном обосновании. Например, среди российских директоров бытует мнение, что наши рабочие «ничего без денег делать не будут», «за каждый чих им надо платить», поэтому идея постоянных усовершенствований на производстве жестко завязана на дополнительные выплаты, а отнюдь не на рационализаторский дух. Тем ценнее опыт «Кубани», которая смогла именно с русскими, а не японскими рабочими по-новому организовать эффективное производство.

«Мы не инопланетяне и так же, как все, кто внедрил производственную систему, столкнулись с проблемами саботажа, непонимания. Нам рабочие говорили: мы не японцы, зачем эти стандарты, кому это надо — жесткая дисциплина, бесконечная учеба… Работали раньше и будем дальше так работать», — признается Елена и рассказывает, как пришлось ломать стереотипы, объяснять, что возникающие производственные проблемы — это не зло, а источник развития, и их не надо замалчивать, что никто никого не наказывает, а просто разбирается в ситуации. И разговорами дело не ограничивалось. Вот характерный эпизод: доярка с двадцатилетним стажем реагирует на стандартизацию фразой, не оставляющей никаких шансов: «Да пошла ты… Достали!» Тогда ей в группу ставят молодую доярку, обученную работать по стандарту: у нее, поскольку стандарт нацелен на правильный уход за коровой, и надои, и качество молока выше, а в условиях сдельной оплаты труда это ведет к росту зарплаты. Увидев воочию новую реальность, доярка-ветеран, конечно, потом соглашается.

Итак, материальная заинтересованность использовалась как стимул перехода на новые отношения. Кроме того, в мотивации рабочих уже в рамках производственной системы она оставлена, прямо скажем, не в самом прогрессивном варианте — сдельно-премиальном. «У нас есть прямая заработная плата, ежемесячная мотивация, и может быть премия по итогам года», — говорит Елена. И если судить формально, с точки зрения философии кайдзен и концепции бережливого производства это неправильно (сдельщина стимулирует работника бездумно наращивать выпуск, что противоречит целям бережливого производства). Но если смотреть по существу, здесь все на своем месте. Прежде всего, у «Кубани» пока нет проблемы перепроизводства. А главное — это опора на культурную традицию, и речь идет не о жлобстве и рвачестве, как это иногда представляют. Наоборот, для русских характерно хозяйское отношение к предприятию — как к «своему», «родному», и этим наблюдением с «Экспертом» поделился один из директоров, внедряющих кайдзен у себя в компании (см. «Даешь антикризисную бережливость!», № 17 за 2015 год). Чувству хозяина, кстати, свойственен демократичный стиль в отношениях начальник — подчиненный, вот почему наши рабочие ценят, когда к ним обращаются за советом, инициативой. Это же чувство требует, чтобы инициатива снизу вознаграждалась, чего в Японии нет и в помине.

Правда, если говорить о вознаграждении, выплаченном агрохолдингом за внедренные усовершенствования, то деньги это мизерные — 19,4 млн рублей за десять лет. По словам Елены Артющенко, награжденные тратят их чаще всего на общие нужды — обустройство производственного быта, покупку бытовой техники для более комфортного пребывания на работе. То есть они понимают полусимволический характер этих выплат. Зато обращает на себя внимание беспрецедентная динамика зарплат в агрохолдинге Дерипаски, выросших в среднем с 2,9 до 32 тыс. рублей. И тут возникает нюанс, связанный с той же культурной традицией. Повысить зарплату — это более справедливое и системное решение, чем увеличить выплаты за кайдзены, поскольку смысл бережливого производства все-таки не в них. Его смысл — в обеспечении нормальной жизнедеятельности предприятия, что в конкретных условиях «Кубани» означало резкое повышение экономической эффективности работы. А поскольку эта задача решена усилиями всех работников, их чувство хозяина, очевидно, должно быть удовлетворено за счет такого же динамичного роста их личного дохода.

И все же деньги решают далеко не все. Производственная система «Кубани» не могла бы состояться без того, что называется агитационно-просветительской работой. Ее ведет специальная служба под руководством заместителя генерального директора — всего 11 человек, по одному в каждом дивизионе. Эти люди постоянно придумывают, как еще подзавести механизм бережливого производства, особенно — как не дать угаснуть активности руководителей высшего и среднего звена. И здесь уже больше давят на сознательность. «Первое время мы иногда собирались на производственной площадке с директорами дивизионов и шли к другому какому-нибудь директору, у которого плохо, и предлагали: давай мы тебе наведем порядок. Он отвечал: не нужно, я сам», — говорит Елена Артющенко.

Лучше всего на директорское сознание воздействовать через обучение. Все руководство «Кубани» учится ежегодно, причем на практике: директор дивизиона направляется в другой дивизион, где он должен провести аудит производства, сформулировать проблему и предложить новые стандарты или усовершенствования. Кстати, перекрестный аудит производственных площадок применяется и в рабочем режиме — для оперативного поиска наилучших решений или при возникновения сквозных проблем между дивизионами. Это называют «мозговым штурмом»: собираются руководители, специалисты-технологи, как погруженные в проблему, так и далекие от нее (последние — для того, чтобы задать «идиотский вопрос», который часто оказывается самым верным). «В этом году у нас прошло три хороших мозговых штурма, — говорит Елена. — Мы проанализировали, почему у нас кукуруза на разных полях дала разный урожай, затем по сахарной свекле — какие гибриды лучше или хуже и по учету — почему мы вовремя не получаем ту или иную информацию». Любое обучение или мозговой штурм заканчивается защитой групп и предложениями разработанных решений. И еще директоров дивизионов ожидает ежеквартальный аудит их производственных площадок со стороны управляющей компании, итоги которых влияют на размер годового вознаграждения.

Для рядовых сотрудников обязательно овладение смежными специальностями. «Если бы мы не занимались производственной системой, у нас сегодня был бы сумасшедший дефицит персонала, — утверждает Елена. — Мы же уходим в совмещение за счет того, что обучаем людей, догружаем их. Бывают работы, которые прерываются, или мы не можем обеспечить единый темп для всех, поэтому смотрим по потоку: токарь может не на одном станке, а на другом поработать, механизатор в межсезонье будет слесарем». По ее словам, новички иногда возмущаются: почему я должен другую работу делать? Но упрямству рабочего противостоит волшебная сила стандарта, согласованного с должностной инструкцией и трудовым договором: там уже записано, какой сотрудник обладает какими дополнительными квалификациями и какие задачи он может решить.