Уральские ученые представили первый отечественный 3D-принтер для печати металлами», «В УрФУ научились выращивать титановые кости», «На Урале разворачивается производство мелкодисперсных порошков для 3D-печати». Последний год подобные заголовки с завидной регулярностью появляются в региональных и федеральных изданиях. Хочется воскликнуть: «Встречайте, промышленная революция!». Но ее костер гасят сами разработчики: их машины только учатся ходить.

Наш на три четверти

Уральский федеральный университет (Екатеринбург) взял курс на аддитивные технологии (АТ) четыре года назад. Разрозненные исследования велись и до этого, но именно в 2013-м они были консолидированы под «крышей» Регионального инжинирингового центра (РИЦ; учредителями проекта являются УрФУ, правительство Свердловской области, ОКБ «Новатор» и Машзавод им. Калинина).

Приоритеты ученые и инженеры РИЦ расставили довольно быстро. Аппараты для прототипирования уже в начале 2014 года выглядели приветом из прошлого века. Принтеры, производящие изделия из пластика и керамики, плохо соответствовали интересам учредителей, да и страны в целом. Машиностроителям прежде всего требовались детали из металла.

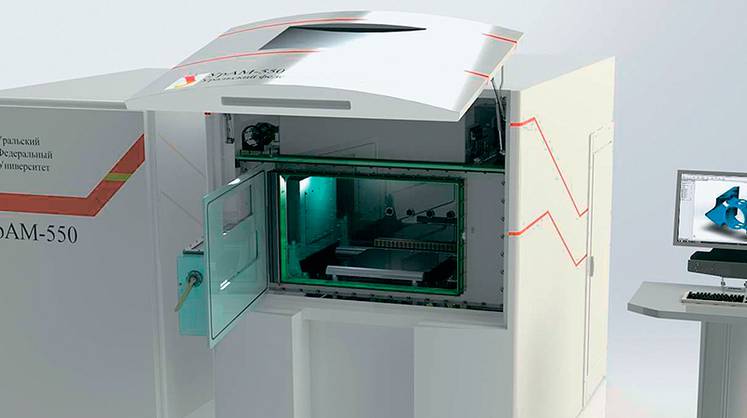

«В качестве базовой технологии мы выбрали селективное лазерное спекание (на платформу равномерно наносится порошок, лазер «отверждает» слой изделия согласно 3D-модели, затем платформа опускается на 10 микрон, и процедура повторяется. — “Эксперт”), — рассказывает начальник отдела аддитивных технологий Алексей Меркушев. — От других подходов ее отличает высокая точность (плюс-минус 0,1 миллиметра на 100 миллиметров линейной длины), возможность использования практически любых материалов и высокое качество поверхности конечных изделий. Никаким другим способом подобного результата получить не удастся».

Разработка опытного образца велась больше двух лет. Впервые продукт, спекающий порошки меди, алюминия, железа и титана, был представлен на выставке «Иннопром-2016». Руководитель отдела развития РИЦ Петр Москвин тогда заявлял, что инженерам центра удалось достичь скорости плавления два метра в секунду, именно с такой скоростью «летает» луч лазера, а максимальной температуры — 3000 градусов. Принтер на 75% состоял из отечественных комплектующих (импортными были только пневматика и оптика) и управлялся софтом, написанным в университете.

Спустя полтора месяца было объявлено, что на Уральском электрохимическом комбинате (УЭХК, Новоуральск, входит в «Росатом») будет налажен лицензионный выпуск мелкодисперсных порошков на основе меди, алюминия, титана и никеля мощностью 50 тонн в год. Технология производства и состав материалов — ноу-хау УрФУ. В пресс-службе УЭХК заявляли, что их продукция будет в два-три раза дешевле зарубежных аналогов.

Мыслями в 1960-х

С тех пор прошел почти год. В скромном кабинете передо мной сидят Петр Москвин, Алексей Меркушев и директор РИЦ Алексей Фефелов.

«Если оперировать образами, то наши машины все еще учатся ходить, — неторопливо говорит последний. — Мы плавим отечественные и импортные порошки, выпускаем опытные образцы изделий и, я надеюсь, в ближайшем будущем начнем работать по заказам предприятий. Одновременно мы продолжаем познавать рынок, пытаемся считать (и предугадать) его потребности. Одно из любопытных направлений — 3D-принтер, работающий с порошками драгоценных металлов. Он позволяет существенно сократить срок изготовления ювелирных изделий, снизить потерю сырья и дать дизайнерам возможность воплотить практически любые задумки. Другая, на наш взгляд, чрезвычайно перспективная тема — печать моделей травмированных костей для их более детального изучения и эндопротезов».

Ключевой партнер РИЦ в области медицины — курганский Центр им. Г. А. Илизарова. Исследования на животных показали: имплантаты РИЦ за счет пористой структуры воспринимаются организмом как собственные. Их приживаемость составляет чуть ли не 90%. У заменителей костей, созданных по традиционным технологиям, этот показатель находится на уровне 50%. В феврале в СМИ попадали данные о четырех добровольцах, согласившихся на установку экспериментальных протезов.

В перспективной линейке РИЦ (читай: на бумаге) — 14 принтеров различной модификации. В теории они могут быть дешевле аналогичных зарубежных моделей примерно на 40%. Инжиниринговый центр около года ведет переговоры с несколькими крупными промышленными предприятиями о запуске серийного производства (речь предварительно идет о 50 машинах в год), но пока безрезультатно.

«Несмотря на то что АТ-рынок прирастает на 20–40 процентов ежегодно, отечественные промышленники не торопятся осваивать выпуск 3D-принтеров, — сетует Петр Москвин. — В текущих условиях бизнесу нужна быстрая отдача. А налаживание серийного производства аддитивных машин требует непрерывного инвестирования в течение трех-четырех лет. Придется возвращать из небытия высокоточное станкостроение, отрабатывать логистику, закупить оборудование».

Еще одним барьером к запуску принтеров в серию в РИЦ называют неготовность большинства отечественных конструкторов — в силу неразумения или привычки — к переходу на новую технологическую платформу.

«Люди говорят: мы всю жизнь лили и дальше лить будем, нам не важно, что там дешевле, экологичнее, быстрее, — констатирует Москвин. — Основные потребители аддитивных машин — предприятия, которые заглядывают за горизонт 2030–2035 годов. Но таких пока мало (один из редких примеров — пермский “Авиадвигатель”). Большинство же конструкторов остались в шестидесятых».

Барьер третий, считают в РИЦ, — не до конца сформированная нормативная база. В мае у ученых и инженеров появились два утвержденных Росстандартом ориентира. Первый дает определение АТ и разъясняет основные термины, второй описывает методы контроля и испытаний порошкового сырья. Новые ГОСТы будут введены с 1 декабря. В разработке комитета, собранного на базе Всероссийского научно-исследовательского института авиационных материалов (ВИАМ), находится еще восемь стандартов. Они должны быть приняты до конца года.

Казалось бы, выходом из ситуации могло бы стать размещение производства за границей (говорят, китайцы в таком решении весьма заинтересованы). Однако в РИЦ этот вариант не рассматривают. Аргумент прост: чтобы открывать лицензионное производство за рубежом, нужно иметь технологический задел. Если он есть, можно не волноваться, что твое ноу-хау скопируют. Ты достаточно быстро сможешь вывести на рынок более совершенное решение. У УрФУ такого задела нет. «Все отдадим китайцам, а сами картошку будем копать», — иронизирует Петр Москвин.

Производство металлических порошков на Уральском электрохимкомбинате, к слову, пока тоже не запущено. Установка должна быть введена в эксплуатацию до конца года.

Но на лице руководителей РИЦ никого уныния. Они верят, что их дело правое. В том, что победа будет за ними, веры несколько меньше: слишком много на горизонте конкурентов — и МГТУ им. Н. Э. Баумана, и питерский Политех, и Самарский университет, и «Росатом», и Центр аддитивных технологий завода «Воронежсельмаш». Правда, пока никто из них так и не смог довести разработки до серийного выпуска.

Объединение вокруг спекания

В планах РИЦ на 2017–2018 годы — «обучить» принтеры работать с керамикой и пластиками (последние будут использоваться не для прототипирования, а лоя изготовления конечных изделий). «В этом нет ничего сложного, — замечает Петр Москвин. — Конструкционно машины отличаться практически не будут. Главное — переписать программное обеспечение. Если будет финансирование, мы освоим новые направления в три секунды».

Определенные надежды в РИЦ возлагают на консорциум «Аддитивные технологии» (участие в нем принимают Свердловская область, «Ростех», АО «Наука и инновации», Машзавод им. Калинина, «ВСМПО — Ависма», ОКБ «Новатор», «Швабе», ТВЭЛ, УрФУ и УрО РАН). Цель амбициозная — формирование замкнутого цикла АТ-производства внутри региона. Эта идея явно нравится власти. «Сегодня существуют все предпосылки для того, чтобы аддитивное производство стало новой специализацией области», — недавно заявил министр промышленности и науки Свердловской области Сергей Пересторонин.

Что любопытно, в РИЦ не работают оголтелые евангелисты, кричащие «мы напечатаем все!» и клеймящие позором тех, кто не верит в перспективы АТ. Алексей Фефелов лишь скромно замечает: «У ряда инвесторов и промышленников сложилось мнение, будто аддитивные технологии — это нечто космическое и чрезвычайно дорогое. На самом деле это не так. Есть изделия, выпуск которых за счет использования АТ становится гораздо более выгодным и быстрым».