Руководитель проекта Acoustic Extra Freezing (AEF; розничная марка «Живой вкус») Дмитрий Балаболин достает из холодильника замороженный молодой картофель — он хранится без вакуумной упаковки больше года. Его можно сварить и сделать отличное пюре, или пожарить на сковородке — он не «водянистый». Другой холодильник в офисе проекта на территории Федерального медико-биологического агентства, заваленном приборами и микросхемами, забит замороженной икрой морского ежа. В мире мало кому удавалось качественно заморозить этот продукт — разве только японцам. После заморозки в «шоковой» камере при минус 40 градусах икра превращается в безвкусную кашу, ведь клеточная структура у этого продукта на редкость тонкая и деликатная. С помощью технологии AEF икру заморозили так, что, по заключению экспертов из Всероссийского научно-исследовательского института рыбного хозяйства и океанографии (ВНИИРО), в ней сохранились зрелые клетки. Сохранение ежовой икры вовсе не элитарная задача: в Азии ее потребляют сотни миллионов порций в год.

Основная же цель разработчиков AEF имеет планетарный масштаб — они хотят накормить людей замороженной рыбой, которая по вкусу и полезным свойствам мало отличалась бы от свежей. Возможности есть, уверен Балаболин: «Упорство, труд, удача и наличие профильного образования — все это привело к тому, что у нас в руках оказалась технология мирового уровня. Мы можем за “копейки” относительно стоимости рыболовного судна и его оборудования поставить туда свою установку».

«Швартовые испытания» проекта еще идут. Получено заключение ВНИИРО, где сказано, что технология AEF позволяет получить продукт, близкий по кислотности, количеству белка и микроскопической структуре ткани к свежевыловленной рыбе. Уже полтора года разработчики готовят документацию для патентования технологии.

Размер имеет значение

Прежде чем заняться «звуковой» заморозкой, Дмитрий Балаболин и его партнер Игорь Климашевский управляли сетью столичных гастрономов. Потом открыли производство замороженных тортов. И столкнулись с тем, что качественных мороженых ягод на рынке нет — все они оказывались кислыми и вялыми. Партнеры стали искать новые технологии заморозки, которые позволяли бы сохранять цвет, вкус и запах ягод. А в 2012–2013 годах начали разрабатывать свою.

За ориентир они взяли процесс кристаллизации при производстве алмазов из расплавленного углерода, микропроцессорные технологии и советские исследования в области криобиологии и кристаллографии.

Начинали разработки на кухне у Балаболина, которая заполнилась осциллографами, холодильниками, микроскопами и тестовыми образцами продукции для заморозки. Балаболин «разморозил» весь свой багаж знаний, полученных в МГУ и МИРЭА, где учился на химика и на физика-электронщика. На домашние НИОКР и доведение технологии до стадии серийного производства потратили не меньше 200 млн рублей собственных средств. Это затраты только на оборудование и образцы, без учета расходов на команду, так как на первом этапе все делали сами.

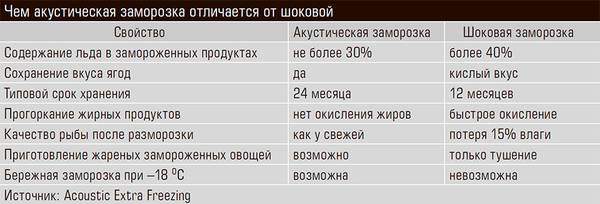

Чем технология AEF отличается от шоковой заморозки, а также от ее улучшенного варианта — индивидуальной быстрой заморозки IQF? Одно из важных отличий — размер кристаллов льда. Установка AEF создает акустические волны, формирующие микрокристаллы льда в клетках продукта и в пространстве между ними. По размеру они в сто раз меньше самих клеток и не повреждают их. Образуются скопления мелких кристаллов, фронты которых нельзя увидеть в световой микроскоп. В то же время классическая шоковая заморозка при минус 40 градусах формирует кристаллы льда, которые сопоставимы с диаметром мышечных волокон или больше их, при этом значительная часть кристаллов деформирует и разрывает клеточные мембраны.

Получается, что при использовании технологии AEF микрокристаллы льда «выращиваются» прямо внутри клетки. Рост кристаллов льда регулируется акустическими колебаниями, которые для каждого вида продуктов рассчитываются отдельно. «Все льдинки у нас одинаковые. В микроскоп они выглядят, как мелкий горох в банке, нет таких крупных, чтобы они могли проткнуть клетку, — популярно объясняет Балаболин. — Менять форму кристаллов нам позволяет звук. Люди его, конечно, не слышат. Есть японский исследователь, который играет разную музыку льдинкам, и они меняют форму в зависимости от того, Моцарт звучит или Бах. Мы делаем нечто подобное. Просто он действует как художник, а мы — как физики».

Одни колебания генерируют лед, другие его «выращивают», третьи делают так, чтобы вокруг народившихся льдинок образовалась дистиллированная вода, которая оберегает клетку от повреждений. При этом срок заморозки сокращается — чем меньше частицы льда, тем быстрее он формируется. А срок годности продукции увеличивается: кристаллы расположены так, что начинают «срастаться» (что, естественно, приводит к разрушению структуры продукта) не раньше, чем через 15 месяцев при температуре хранения минус 18 градусов. При «шоковой» технологии структура продукта разрушается значительно быстрее, так как она уже частично нарушена в процессе заморозки.

Установка AEF состоит из акустических приборов, которые встраиваются в морозильную камеру, и ледяного процессора, запрограммированного на работу с тем или иным видом продукции. При желании оборудование AEF может интегрироваться с действующим на предприятиях морозильным оборудованием. После того как продукт заморожен, его можно хранить при минус 18 градусах. Заказы на сборку установок, изготовление плат, излучателей и другого оборудования размещаются на нескольких заводах в Москве. Основатели проекта занимаются преимущественно инжинирингом.

У технологии AEF в мире есть знаменитый аналог — японские CAS-системы (Cells Alive System, система живых клеток). В этой разработке корпорации ABI используются магнитные колебания, которые ускоряют рост мелких кристаллов. Продукт промерзает насквозь почти моментально без повреждения клеток. Японцы морозят, к примеру, голубого тунца при минус 40 градусах на два года без потери качества. Но, по мнению Дмитрия Балаболина, им тяжело продвигать свой продукт на рынок из-за его дороговизны. Они с Климашевским сами купили у японцев одну установку за 60 млн рублей, чтобы сравнить свою технологию с японской.

Установки AEF намного дешевле: от пяти миллионов рублей (камера и встроенная в нее система AEF) из расчета производительности от двух до пяти тонн в сутки. Если холодильная установка на предприятии уже есть, то установка AEF обойдется в пять миллионов рублей. А если заказчик согласен на меньшую производительность, то достаточно и двух миллионов.

Российский проект уже умеет морозить больше продуктов, чем японцы, утверждает Балаболин. Конкуренты не занимаются виноградом, черешней, картофелем… Хотя и AEF морозит не все. «Дыню мы можем заморозить, а вот арбуз — нет: у него клетки очень разные по структуре в середине и по краям, — объясняет предприниматель. — Сейчас боремся за сохранение крупного помидора».

Рыба особой свежести

Один из главных плюсов AEF — меньше льда в замороженных продуктах. По заверениям разработчиков, при переработке замороженных по этой технологии рыбы и овощей вес готового продукта на 15% больше, чем при любом виде шоковой заморозки. На овощи AEF при заморозке влияет очень благотворно: их влагоудерживающая способность повышается на те же 15% — к примеру, кабачок или перец можно жарить на гриле. А после «шока» овощи вообще не подлежат жарке.

Но проекту предстоит еще доказать рынку преимущества технологии. Пока продано пять установок, зато есть уже 55 предзаказов на заморозку мяса, рыбы и овощей.

Один из заказчиков — подмосковный мясокомбинат «Ремит», где в установке AEF заморозили сосиски для хот-догов и остались довольны качеством. Нежная заморозка нужна комбинату еще и потому, что перед тем как нарезать мясо при производстве упакованной продукции (деликатесов, нарезки говядины и пр.), его необходимо «подмораживать», иначе оно слишком вязкое для ножей. Обычно потом при размораживании «вытекает» до пяти процентов общего объема продукции. Акустическая заморозка позволяет избежать этих потерь почти полностью. По данным разработчиков, на мясокомбинате технология окупается менее чем за два месяца.

Мясная и рыбная промышленность — самые перспективные реципиенты технологии. В России только на судах установлено несколько тысяч морозильных установок. Кое-где акустические установки уже стоят, рассказывает Балаболин: «Есть те, кто продает рыбу, замороженную по AEF, как свежую, на 30 процентов дороже, и просят не рассказывать о том, что у них есть наша установка». Со многими компаниями даже подписываются договоры о неразглашении, добавляет Игорь Климашевский.

Возможно, не меньший спрос на AEF, чем у пищевиков, по мере развития технологии обеспечат производители холодильного оборудования, которые начали обращаться в компанию — они готовы встраивать акустические системы в свои камеры. С AEF они не конкуренты, ведь компания не делает свой «холод».

Предприниматели начинают работать и с HoReCa. Овощи под маркой «Живой вкус», которая принадлежит проекту, покупают рестораторы — например, нарезанный перец. Их привлекает круглогодичное постоянство качества. Очень востребованной эта технология может быть также у производителей картофеля фри, который почти на 100% делается из замороженного сырья. А ведь еще есть огромный рынок переработки ягод и грибов.

Технология может быть востребована фактически везде, где есть необходимость сохранять урожай или любой продукт. Морозить можно полуфабрикаты, готовые блюда. Увлеченные технологией разработчики уже представляют растущий рынок замороженной еды, когда в любом супермаркете будет широкий ассортимент заморозки не хуже блюд из хорошего ресторана.

В их планах — продолжение разработок и «десант» на мировой рынок. Еще бы, ведь кроме японцев они не видят конкурентов для своей технологии. Балаболин рассчитывает открывать совместные предприятия в разных странах, поставляя туда только процессоры, остальное оборудование будет производиться на месте. Он уже близок к подписанию соглашения с немецкой компанией на дистрибуцию технологии. Продвигать на рынок технологию даже без патента не страшно: программы ледяного процессора для работы с каждым видом продукции рассчитываются отдельно. Скопировать что-то можно, но морозить получится только продукцию таких же свойств и точно такого же размера. Базовые физические расчеты хранятся в отдельном компьютере без доступа к интернету. Против желающих «считать» технологию работают и радиоэлектронные элементы, которые подавляют сигналы. «Знаете про системы радиоэлектронной борьбы, которые используются на наших самолетах?» — интересуется Балаболин.

От чего будет зависеть успех AEF на рынке? Понятно, что для кого-то выигрыш в 15% массы продукта покажется недостаточно интересным в сравнении с затратами на технологию, а чтобы доказать улучшение вкусовых качеств продукта, нужны дегустации и время. Но предприниматели особенно и не спешат. «К нам часто приезжают из-за рубежа интересанты, — рассказывает Дмитрий Балаболин. — Они думают, что встретят здесь двадцатилетних “стартаперов”, уверенных, что у них должны купить все сразу за бешеные деньги. А видят прожженных коммерсантов, которые и сами были в этой же роли, по ту сторону стола переговоров… Мы на середине жизненного пути словно “завернули” обратно в стартап. Кстати, в США средний возраст успешного стартапера — 50 лет». Балаболину и его партнеру примерно столько же. Впрочем, им больше нравится называться не «стартаперами», а учеными-исследователями.