Объемы мирового потребления меди растут год от года. Внедрение новых технологий, будь то бытовая электроника или электромобили, невозможно без использования этого металла. Не говоря уже о повсеместном распространении генерации на основе возобновляемых источников энергии. Известно, что для строительства одного мегаватта мощности солнечной электростанции понадобится около четырех тонн меди, а для одного мегаватта морской ветроэлектростанции нужно в десять раз больше меди, чем при получении того же количества энергии от ядерной установки. На увеличение доли энергии, получаемой от солнца и ветра, сейчас направлены усилия многих стран, поэтому стоит ожидать и значительного роста спроса на медь со стороны энергетиков. Как, впрочем, и со стороны автомобильной промышленности. Причем этот спрос будет обеспечен не только за счет увеличения производства собственно автомобилей, но и потому, что будет расти доля электромобилей, для производства которых меди требуется в три-четыре раза больше, чем для производства автомобиля с двигателем внутреннего сгорания.

Вместе с тем существует проблема — постепенное истощение богатых медных месторождений. Темпы роста спроса на медь опережают темпы добычи и производства даже с учетом того, что порядка 80% меди может использоваться повторно. Однако «может» не значит «используется» — медь в готовых изделиях порой служит десятилетиями и не вовлекается во вторичный оборот.

Всем не хватит

Согласно прогнозу Минэкономразвития, уже в текущую «пятилетку», с 2016 по 2020 год, спрос на медь превысит предложение, и этот разрыв будет только увеличиваться (см. таблицу).

В этом году, по мнению аналитиков Газпромбанка, предложение на рынке меди будет превышать спрос, однако в дальнейшем ожидаемые темпы роста производства (0,8% в год) будут отставать от темпов роста потребления (1,7% в год). После 2019 года определяющий вклад в баланс отрасли будут вносить новые производства. В Газпромбанке подчеркивают, что «возможно наступление значительного дефицита на рынке меди, поскольку объем анонсированных проектов по старту добычи в 2021–2022 годах недостаточен для обеспечения спроса. Ситуация будет разрешена лишь в случае увеличения интереса металлургов к инвестициям в месторождения меди».

Аналитики Citigroup тоже предсказывают дефицит меди на глобальном рынке. По их мнению, предложение будет отставать от спроса по крайней мере до 2020 года. В отчете банка отмечается, что из-за увеличивающегося спроса в сочетании со слабыми капиталовложениями в новые рудники медь подорожает к 2020 году как минимум до 8000 долларов за тонну.

Таким образом, медная отрасль становится одной из самых привлекательных с точки зрения инвестиций, в том числе для российских компаний, ведь Россия традиционно входит в пул стран — крупнейших производителей меди (по итогам 2016 года наша страна заняла пятое место в мире с объемом производства 880 тыс. тонн рафинированной меди).

Меньше меди — больше меди

Для того чтобы воспользоваться выгодной рыночной конъюнктурой, России нужно в первую очередь наращивать добычу медной руды.

Серьезную активность в этой сфере проявляет Русская медная компания (РМК), сделавшая ставку на развитие собственной минерально-сырьевой базы. Ее руководству удалось заранее спрогнозировать перспективы роста спроса на медь и начать активно инвестировать в разработку новых месторождений даже в то время, когда цены на металл шли вниз и многие участники рынка были настроены пессимистически.

В отличие от своих конкурентов, которые имели возможность продолжать отрабатывать богатые месторождения меди, полученные в наследство еще в советские времена, РМК была вынуждена пойти на оправданный риск и начать реализовывать greenfield-проекты, у которых не было аналогов в России.

Крупнейшим из них стал Михеевский ГОК в Челябинской области. В нашей стране это первый крупномасштабный проект по разработке месторождения с низким содержанием меди.

Первая очередь комбината была запущена в эксплуатацию в 2014 году. Запасы одноименного месторождения медно-порфировых руд оцениваются в 629 млн тонн руды. Мощность первой очереди комбината — до 18 млн тонн руды в год, около 270 тыс. тонн медного концентрата (более 60 тыс. тонн меди в медном концентрате).

Став первопроходцем в этой области, Русская медная компания получила главное конкурентное преимущество — уникальные технологии, которые, во-первых, позволяют работать на месторождениях с крайне низким содержанием меди в руде, а во-вторых, обеспечивают максимальную экологическую безопасность производства.

Например, на Михеевском ГОКе реализован целый комплекс мер по снижению нагрузки на окружающую среду, по охране атмосферного воздуха, воды и почвы. На комбинате действует собственная энергоэффективная газопоршневая станция, полностью замкнутый цикл водооборота, подпитка которого дождевыми водами составляет менее 10%.

«На всех наших предприятиях мы внедряем только наилучшие доступные технологии, при этом заботимся об окружающей среде и стремимся вносить свой вклад в развитие территорий присутствия. В нашей корпоративной практике этот стандарт получил название “Умная медь”», — пояснил «Эксперту» президент Русской медной компании Всеволод Левин.

В июле этого года на международной выставке «Иннопром-2017» Русская медная компания дала старт еще одному крупному инвестиционному проекту. В 2019 году в Челябинской области должен начать работу Томинский горно-обогатительный комбинат, который обещает не просто стать «братом-близнецом» Михеевского ГОКа, но даже превзойти его по технологическим и экологическим параметрам.

«Томинский горно-обогатительный комбинат будет построен с применением самых современных технологий. Экологические параметры проекта значительно превышают те требования, которые сейчас в обязательном порядке предъявляются государством. Работа Томинского ГОКа будет способствовать решению стратегической задачи развития минерально-сырьевой базы российской промышленности. Одновременно будет реализован уникальный экологический проект рекультивации Коркинского угольного разреза с использованием закладочного материала, произведенного на Томинском комбинате из хвостов обогащения руды», — такую оценку дал министр промышленности и торговли РФ Денис Мантуров, присутствовавший на торжественной церемонии, посвященной старту проекта.

В составе Томинского ГОКа два карьера и обогатительная фабрика. В год комбинат будет перерабатывать 28 млн тонн руды и производить до 500 тыс. тонн медного концентрата с содержанием меди 20%. Общая стоимость проекта — почти 66 млрд рублей.

Среднее содержание меди в руде Томинского месторождения несколько выше, чем на Михеевском, и составляет 0,44%. Однако, как рассказал «Эксперту» Всеволод Левин, такое содержание будет только на старте разработки месторождения, в дальнейшем, по мере его отработки и понижения горизонтов, доля меди в руде будет снижаться, а крепость самой руды увеличиваться.

Для успешной реализации своих горнодобывающих проектов РМК привлекла к сотрудничеству ведущие мировые компании — финские Outotec и Metso Minerals, японскую Komatsu, шведскую Atlas Copco.

Хотя с момента запуска первой очереди Михеевского ГОКа прошло меньше пяти лет, за это время производители оборудования для обогащения руды успели существенно увеличить ряд добычных параметров своей продукции. Так, для первой очереди ГОКа РМК закупила флотационные машины с объемом камеры 300 куб. м. На тот момент они считались самыми большими в мире. Однако сегодня в серийном производстве флотационные машины с объемом камеры 500 куб. м. Уже сейчас производители испытывают машины с рабочим объемом 700 куб. м. Не исключено, что к тому моменту, когда для Томинского горно-обогатительного комбината будет приобретаться оборудование, такие машины уже будут доступны для покупки. Установка флотомашин с большим объемом камер позволяет размещать на небольшой площади значительный фонд флотации и тем самым оптимизировать капитальные затраты.

Использование современных технологий позволяет извлекать их медно-порфировых руд не только саму медь, но и другие металлы, в частности золото и серебро, что делает разработку месторождений даже с низким содержанием основного металла более выгодной.

По всем переделам

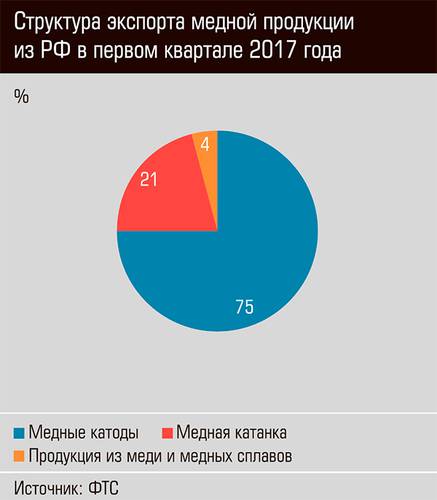

РМК — это компания, располагающая всей цепочкой производства меди, от добычи и обогащения руды до производства медных катодов и медной катанки.

При этом стандарт «Умная медь» применяется как при строительстве новых мощностей, так и при модернизации действующих предприятий.

Например, с 2004 по 2017 год РМК уже инвестировала более 18 млрд рублей в технологическую и экологическую модернизацию завода «Карабашмедь». В частности, старые шахтные печи были заменены на современную систему Ausmelt, был построен серно-кислотный цех, введен замкнутый цикл водооборота.

В рамках очередного этапа модернизации предприятия его производственные мощности будут увеличены до 150 тыс. тонн черновой меди в год, в том числе до 130 тыс. тонн черновой меди из минерального сырья.

С учетом развития собственной минерально-сырьевой базы РМК также планирует увеличить ежегодные производственные мощности Кыштымского медеэлектролитного завода (КМЭЗ) до 140 тыс. тонн медной катанки и 140 тыс. тонн медных катодов в год. Для реализации этого проекта привлечена известная инжиниринговая компания Southwire, которая имеет опыт сотрудничества с ведущими производственными группами мира.

«Реализуя наши проекты, мы должны мыслить как минимум на несколько десятилетий вперед, ведь медь — стратегический металл, без которого невозможно дальнейшее развитие человечества. Чтобы быть конкурентоспособными в долгосрочной перспективе, мы просто обязаны вкладываться в технологии, адекватно отвечать на вызовы времени, связанные с истощением природных ресурсов; а также учитывать важные экологические и социальные аспекты при планировании своей производственной деятельности», — уверен Всеволод Левин.