Зависимость предприятий российского топливно-энергетического комплекса от зарубежных поставок технологий и оборудования высока. После введения санкций доля импорта в целом по отрасли сократилась с 60 до чуть более 50%. Ограничения, наложенные на получение российскими компаниями зарубежных технологий и оборудования, активизировали программы импортозамещения. По словам министра промышленности и торговли Дениса Мантурова, к 2020 году доля импорта в российском ТЭКе снизится до 40%. Как считает президент Союза нефтегазопромышленников Геннадий Шмаль, оптимальной целью было бы достичь соотношения 80 на 20% в среднем по отрасли.

Вместе с тем уже сегодня уровень импортозамещения в «Транснефти» значительно выше не только сложившегося в отрасли, но и превосходит целевой показатель.

Конкретные цифры назвал глава «Транснефти» Николай Токарев в ходе встречи с президентом России Владимиром Путиным: «На сегодня в России производится 93 процента необходимого нам оборудования, которое мы закупаем. Программа предусматривает доведение этого показателя до 97 процентов через два года, в 2020 году. И мы его реально выполним, потому что результаты НИОКРов есть, они нас обнадеживают».

И деньги, и идеи — наши

Успехи «Транснефти» в деле импортозамещения связаны не только и не столько с щедрым финансированием, сколько с вовремя и правильно отстроенной системой научной деятельности, которая нацелена на инновации.

Компания «Транснефть» была создана в 1993 году на базе активов Главного управления по транспортированию и поставкам нефти (Главтранснефть). В СССР традиционно научная работа велась в специализированных учреждениях, действовавших в интересах всей отрасли.

Но в 1990-е отраслевая наука, которая была главным поставщиком новых технологий и оборудования для промышленности, деградировала. Институты закрывались, сотрудники оказывались на улице.

Для «Транснефти» профильными учреждениями были Всероссийский научно-исследовательский институт по сбору, подготовке и транспортировке нефти и нефтепродуктов (ВНИИСПТНефть) и Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов (ВНИИСТ). В начале 1990-х ВНИИСПТНефть был преобразован в Институт проблем транспорта энергоресурсов (ИПТЭР) и перешел в ведение Академии наук Республики Башкортостан, сосредоточившись на академической деятельности и перестав выполнять функции отраслевого института. ВНИИСТ, в свою очередь, с середины 1990-х развивался как инжиниринговая компания, оказывая услуги предприятиям топливно-энергетического комплекса. В результате заниматься научным обеспечением трубопроводного транспорта стало просто некому. Компании пришлось взять процесс в свои руки.

«Научная деятельность у нас была всегда, — рассказывает Анатолий Сощенко, начальник управления инновационного развития и НИОКР ПАО “Транснефть”. — И еще когда не было даже разговора ни о каких санкциях, мы от 10 до 30 процентов работ делали именно по программам импортозамещения. Эта была последовательная, традиционная политика. И когда грянули санкции, оказалось, что у нас почти все есть свое. Что мы практически независимы от импортных поставок».

Когда в стране был взят курс на инновационное развитие, а государственным компаниям было настоятельно рекомендовано создать подразделения, которые занимались бы инновационной деятельностью, «Транснефть» была к этому полностью готова, поскольку и раньше ставила перед собой цели разрабатывать и внедрять новые технологии и продукты.

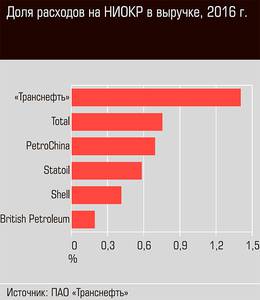

«Мы знаем, куда нам нужно двигаться. Мы периодически проводим технический аудит и сравниваем себя с ведущими зарубежными компаниями, — продолжает Анатолий Сощенко. — Раньше, в 1990-е, когда мы только открылись миру и наши специалисты стали ездить за границу и перенимать опыт, мы видели, что отстаем. Мы смотрели, и многое нас удивляло. Теперь мы видим, что мы на одном уровне с ними и идем в одном направлении. Я приведу только одну цифру — процент от выручки компании, который тратится на науку. На Западе средний показатель — 0,3 процента. У нас в “Транснефти” — 1,41. Chevron (энергетическая компания США, одна из крупнейших корпораций в мире. — “Эксперт”) в последнее время резко увеличил вложения — до 0,8 процента. При этом мы намерены даже нарастить эти отчисления».

На научной основе

В системе «Транснефти» существовал (и продолжает успешно действовать) Институт по проектированию магистральных трубопроводов (Гипротрубопровод), а в нем — управление по научно-исследовательским работам. На базе этого управления по рекомендации комиссии Совета федерации РФ в 2009 году был создан НИИ «Транснефть», который и стал главным исполнителем в части реализации научных проектов.

Сегодня в институте работает более 800 человек. По словам генерального директора НИИ Якова Фридлянда, соотношение производственного персонала, то есть тех, кто занимается непосредственно наукой, и обслуживающего составляет 80 на 20, и это хороший показатель для научного учреждения. Более того, 106 человек имеют степень кандидата наук, 15 — доктора. Средний возраст сотрудников — 38 лет, что существенно меньше, чем в среднем по организациям научно-исследовательского профиля. Институт работает с «Транснефтью» как генеральный подрядчик, привлекая по мере необходимости другие научные учреждения — вузы, институты РАН, а также предприятия, обладающие производственной базой для выполнения опытно-конструкторских работ.

Примечательно, что два года назад уфимский ИПТЭР вернулся под крыло «Транснефти»: на его базе был организован филиал института — Научно–технический центр трубопроводного транспорта. Сейчас там идет реконструкция, после окончания которой в НТЦ на специально построенных стендах будут проводить исследования разрабатываемых в институте продуктов, в частности противотурбулентных присадок, позволяющих повысить эффективность процесса перекачки нефти. Эта присадка, кстати говоря, тоже разработана при участии «Транснефти». Ранее только одна компания на рынке — американская Baker Hughes — производила и продавала аналогичный продукт. Теперь ее монополия, по крайней мере в России, разрушена.

НИИ «Транснефть» — важная часть созданной в компании системы инноваций. Институт является головным научно-техническим центром компании, осуществляет научное обеспечение полного жизненного цикла нефтепровода, вплоть до демонтажа. Принята программа стратегического развития компании, цель которой — обеспечение функционирования трубопроводного транспорта. Ее частью является программа инновационного развития (ПИР). В ней определены направления, по которым необходимо проводить исследования, разрабатывать новые технологии и оборудование.

«Все эти направления опубликованы на нашем сайте, и любой желающий — институт, предприятие или даже физическое лицо — может подать заявку на проведение интересных, с их точки зрения, разработок для “Транснефти”, — рассказывает Яков Фридлянд. — Таких заявок поступает несколько сотен. Они собираются ежегодно до первого мая. Каждая анализируется специалистами института на предмет соответствия направлениям развития компании, новизны, патентной чистоты и возможности внедрения на объектах “Транснефти”. Если по этим критериям заявка проходит, то она отправляется уже на рассмотрение заказчика».

В нефтепроводной компании отбор перспективных НИОКР выносится сначала на обсуждение специалистов ОСТ (организаций системы «Транснефть»), затем профильных служб компании — главного механика, главного энергетика и т. д. Затем к процессу подключаются главные инженеры ОСТ. И уже в октябре на правлении компании происходит окончательный отбор проектов: «Формируется план НИОКР на три года, — рассказывает Анатолий Сощенко. — Два с половиной — три года — это максимум для крупных комплексных работ. А так за год-полтора в основном выполняются проекты. Поскольку заявки собираются каждый год, то по мере реализации одних проектов в план включаются новые. Всего одновременно в разработке их 250. Но крупные инновационные проекты включают в себя десять-пятнадцать НИОКР. Плюс туда входит монтаж, наладка. Проект завершается, когда все уже работает».

Таких законченных проектов уже несколько десятков. Поскольку основное для «Транснефти» — трубы, то начинали именно с них.

«Мы прочно связаны с промышленностью страны. Когда нам нужно реализовать свои уникальные проекты, мы даем толчок развитию целых отраслей, — рассказывает Павел Шотер, главный механик компании. — Мы заставляем их работать на нас, конкурировать между собой за наш заказ. Так было, например, в трубной промышленности. С нашей легкой руки предприятия отладили свое производство. Мы на всех трубных заводах внедрили свою приемку. Теперь эти предприятия выпускают продукцию мирового уровня, которая нам нужна».

Сами трубники также отмечают значительный вклад «Транснефти» в становление российской трубной отрасли нового времени. «Компания обратила внимание на потенциал крупнейших российских трубников еще в начале 2000-х годов и во многом способствовала его раскрытию, — рассказал “Эксперту” Игорь Малышев, директор Фонда развития трубной промышленности. — Тогда отечественная трубная отрасль только начинала процесс комплексной модернизации, и, ориентируясь в том числе на требования “Транснефти” к качеству и объемам продукции для магистральных нефтепроводов, трубники наладили производство инновационной продукции, не уступающей по качеству лучшим зарубежным аналогам, а по некоторым параметрам даже превосходящей их».

Российские трубы, изготовленные с учетом специальных требований нефтепроводчиков, использовались при строительстве крупнейших проектов последних лет, в том числе при прокладке магистралей ВСТО (Восточная Сибирь — Тихий океан) и ВСТО-2.

Они же были применены при прокладке самой северной магистрали — трубопровода Заполярье — Пурпе. Ранее у России не было опыта строительства столь масштабных сооружений в условиях Крайнего Севера и вечной мерзлоты. Поскольку температура здесь опускается ниже 50 градусов, а скорость ветра порой достигает 40 метров в секунду, нефть необходимо подогревать, чтобы прокачать, а теплая труба может привести к тому, что «поплывет» грунт. Это в итоге может привести к повреждению трубопровода. Поэтому большая его часть проложена над землей — на специальных опорах. Это предотвращает контакт теплой трубы с вечномерзлыми грунтами.

«Мы посмотрели зарубежный опыт в ходе подготовки к строительству этого нефтепровода, — рассказывает Яков Фридлянд. — Прежде всего изучали Трансаляскинский нефтепровод. Разработали собственные типы опор под трубопровод, подобрали оптимальные параметры свай для них. В итоге металлоемкость проекта только за счет свай и опор была снижена на треть по сравнению с мировыми аналогами. Учитывая, что каждую сваю или опору — а она весит несколько тонн, и их было использовано при строительстве почти 20 тысяч штук — нужно было доставить с заводов к месту строительства, экономия значительная».

Оригинальные сваи и опоры не единственные новации, примененные при строительстве трубопровода Заполярье — Пурпе: различные решения, использованные здесь, защищены 37 патентами. На инновационные разработки, связанные со строительством нефтепровода Заполярье — Пурпе, поданы заявки на получение патентов в США, Канаде и в Германии.

Серьезную экономию разработки института принесли «Транснефти» при реализации проектов по увеличению поставок светлых нефтепродуктов (прежде всего дизельного топлива) в порт Приморск. Сначала до 15 млн тонн (проект «Север-15»), потом до 25 млн тонн в год (проект «Север-25»). Для достижения этих объемов среди прочего необходимо было задействовать часть трубопроводов, по которым перекачивалась нефть, поскольку эти мощности у компании были в профиците. Но сначала их нужно было очистить: убрать из трубы скопившиеся за годы эксплуатации асфальто-смолистые отложения. Это источник серы, недопустимый при перекачке того же дизельного топлива стандарта «Евро-5»: проходя по трубе, солярка будет постепенно размывать эти отложения, «напитываясь» серой. Очищается труба специальным растворителем.

Существуют различные способы очистки. В НИИ «Транснефть» предложили оригинальное решение: растворитель помещался между двумя поршнями — получалась как бы пробка из него, а затем прогонялся по трубе с заранее рассчитанной скоростью с помощью азотных установок. Азот необходим, чтобы обеспечить взрывопожарную безопасность, а расчет скорости — чтобы растворитель, двигаясь по трубе, успевал вбирать в себя вредные отложения. В итоге, если бы, например, стокилометровый участок трубы диаметром 500 мм для его очистки просто залить полностью растворителем, то понадобилось бы 20 тыс. кубометров этой недешевой жидкости. При использовании способа, разработанного учеными «Транснефти», на тот же участок требуется порядка 200 кубометров растворителя.

«В итоге внедрение этой технологии позволило сэкономить порядка 50 миллиардов рублей по сравнению с тем, если бы пришлось строить новые трубы под прокачку нефтепродуктов, — отметил Яков Фридлянд. – Технологию мы запатентовали. И по ней сторонние подрядчики уже чистили наши трубопроводы. Желающих заняться этим было довольно много — порой в конкурсе участвовало до девяти компаний, поскольку технология получилась наиболее быстрая и эффективная».

Мы наш, мы новый…

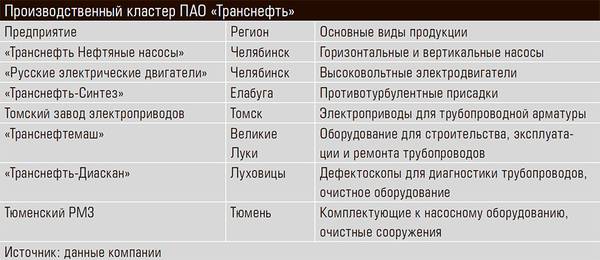

Где трубы — там и трубопроводная арматура: задвижки, заслонки, различные клапаны. А к ним электроприводы. Раньше применялись импортные — японские, итальянские.

«В конце 1990-х годов мы построили завод в Томске, ТОМЗЭЛ, и он выпускает электроприводы нашей собственной разработки. Теперь ни одного импортного не стоит, по всей системе — почти 70 тысяч километров — только наши приводы», — подчеркивает Павел Шотер.

В компании эти электроприводы называют интеллектуальными: в основе главного элемента привода — редуктора — собственная разработка уникальной передачи с промежуточными телами качения. «На одной из выставок нашим приводом заинтересовались представители BMW, — вспоминает Анатолий Сощенко, — как раз этой самой волновой передачей. Рассматривали возможность применения ее у себя. До каких-то практических решений пока дело не дошло, мы этот вопрос не форсируем: нам в первую очередь надо обеспечить свои объекты».

Вообще, практика в «Транснефти» сложилась такая: если компании необходимо построить завод, чтобы выпускать в России нужную ей продукцию, она его строит.

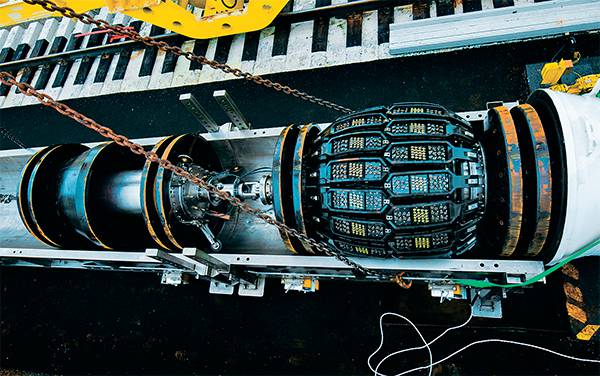

Для обеспечения безопасного функционирования трубопроводов необходимо знать, в каком состоянии они находятся, когда и где им необходим ремонт. Раньше проверка состояния труб осуществлялась только путем увеличения давления в трубе — где потекло, там и надо ремонтировать. Капитальный ремонт проводился на огромных участках трубопроводов с полной заменой труб. Решение о том, где и что ремонтировать, принималось на основе обычных поверхностных осмотров. По мере увеличения сети магистральных трубопроводов, а главное, ее старения проблема перехода на более совершенные методы диагностирования становилась все острее. На Западе проблема была решена за счет создания внутритрубного дефектоскопа — устройства, которое, перемещаясь в трубе в потоке нефти, выявляет дефекты трубы, что позволяет затем производить ремонт точечно, не меняя трубу километрами.

Попытки создать внутритрубный дефектоскоп в России предпринимались давно. «Еще в начале 1990-х мы разработали трехсекционный дефектоскоп, в проекте создания опытного образца участвовало 28 оборонных предприятий РФ, — рассказывает Анатолий Сощенко. — Такого в мире не было. Но в итоге это все закончилось письмом, направленным в адрес руководства компании: мол, к сожалению, наша промышленность не в состоянии производить — нет нужных электронных чипов и так далее. Наши идеи опередили возможности промышленности. Но прибор мы все равно сделали в 2007 году».

Трехсекционный дефектоскоп позволяет за один проход по трубе фиксировать ее дефекты, используя одновременно различные физические методы их обнаружения. Таким образом, экономится время, отведенное на диагностику, и деньги, поскольку в тот момент, когда прибор проходит по трубе, нужно снижать давление в ней для уменьшения скорости движения прибора. Ниже давление — меньше прокачивается нефти. Мировых аналогов такого прибора в мире нет.

Дефектоскопы выпускают на собственном производстве центра технической диагностики компании «Транснефть — Диаскан», в Московской области. Там активно работает собственное научное подразделение, которое занимается совершенствованием существующих приборов диагностики и разработкой новых. По словам генерального директора «Транснефть — Диаскана» Сергея Эрмиша, сегодня создается ультразвуковой дефектоскоп, который сможет обнаружить и измерить параметры трещиноподобных дефектов трубопровода в продольном и поперечном направлениях. Мировых аналогов у такого диагностического комплекса пока тоже нет. Кроме того, создается прибор, работающий по технологии электромагнитной акустики: он обнаруживает и определяет местоположение дефектов изоляционного покрытия трубы. Кроме «Диаскана» разработкой такого прибора занимается еще только одна компания в мире — ROSEN.

«Сейчас “Диаскан” одновременно ведет опытно-конструкторские работы по 50 темам: это разработка диагностических приборов, программного обеспечения, систем обработки данных, — говорит Сергей Эрмиш. — Вместе с ростом НИОКР увеличивается и число изобретений. Всего “Диаскан” получил 48 патентов, из них два зарубежных. В этом году планируем оформить еще 26 патентов на изобретения».

В компании рассказывают, что в последние годы «Диаскан» привозит на выставки не сами дефектоскопы, а их макеты: слишком много желающих скопировать российский прибор. Впрочем, даже с макетов некоторые детали умудряются открутить — так хочется узнать его секреты.

Итальянцы в России

Можно разрабатывать и производить свое, а можно успешно перенимать чужой опыт, локализуя передовые производства той или иной продукции на своей территории. Главное — результат: компания получает высокотехнологичную продукцию.

По этому пути «Транснефть» решила пойти для того, чтобы обеспечить свои потребности мощными энергоэффективными насосами — магистральными (горизонтальными) и подпорными (вертикальными). Их на системах трубопроводов эксплуатируется порядка двух с половиной тысяч штук от самых разных производителей. С тем, чтобы снять зависимость от иностранных поставщиков и унифицировать насосное оборудование в трубопроводной системе, в Челябинске справились в рекордно короткие сроки — менее чем за год был построен завод магистральных насосов. Объем инвестиций составил 4,1 млрд рублей. Завод был запущен в 2016 году. Он в состоянии производить 160 горизонтальных и 20 вертикальных насосов в год. Первый тип может перекачивать до 10 тыс. кубометров нефти или нефтепродуктов в час, второй — до 5 тыс. кубометров.

Партнерами «Транснефти» выступили итальянская компания Termomecanica Pompe и челябинский производственный холдинг КОНАР.

КОНАР, имея в своем составе различные активы, стал поставщиком комплектующих для нового завода. В частности, на его совместном с итальянской компанией Cividale предприятии отливаются крупные корпусные детали насосов. Примечательно, что насосы украинского производства использовали литье из Республики Корея, несмотря на развитое, казалось бы, металлургическое производство в самой Украине. Так что челябинское производство может похвастаться полной локализацией.

«Так как литейное производство располагается с нами на одной площадке, мы исключаем затраты на транспортировку тяжеловесного груза, — рассказывает генеральный директор АО “Транснефть Нефтяные насосы” Сергей Остапенко. — И здесь же, на территории индустриального парка сосредоточен серьезный комплекс по механической обработке. Мы не несем никаких затрат на логистику, складирование, перегрузку. Исключаем услуги посредников».

Согласно данным системы СПАРК, выручка компании «Транснефть Нефтяные насосы» по итогам 2016 года составила более 1,8 млрд рублей. Учитывая количество сотрудников предприятия — 370 человек — выручка на одного работающего здесь в два раза выше, чем в среднем по машиностроительной отрасли. И это фактически только на старте его деятельности.

Насосы челябинского завода уже сейчас превосходят аналогичные украинские — срок их службы составляет 50 лет против 30. И конструкция агрегатов постоянно совершенствуется.

«Мы серьезно работаем над увеличением межремонтного интервала, над подшипниками, — объясняют специалисты завода. — Потому что сегодня борьба уже идет за десятые доли процента КПД. Увеличение КПД насоса на один процент дает экономию электроэнергии по всей системе “Транснефть” более чем на 600 миллионов рублей в год. Гидравлическая машина производится более ста лет, основные принципы понятны и известны. И тот, кто может предложить лучшие энергетические характеристики, становится на рынке лидером».

На предприятии организовано конструкторское бюро, в нем работает 31 человек. Разрабатываются новые виды насосов: «Наши итальянские партнеры поделились своими знаниями, что-то подсказали. Но говорить, что мы работаем только на их компетенции или документации, неправильно. У нас есть целый ряд своих разработок и наработок. Есть патентные решения, которые мы уже подали на регистрацию, есть те, которые готовим к подаче. Собственно говоря, итальянские партнеры нам показали направление. Но ведь делиться всеми своими секретами не будет ни одна компания!»

Вполне логичным вслед за строительством завода по производству насосов стало решение об организации на той же площадке — в индустриальном парке «Станкомаш» — полного цикла производства электродвигателей, которыми в будущем предполагается комплектовать насосные агрегаты. Строительство, как и в случае с заводом нефтяных насосов, идет быстрыми темпами. В корпусах новых цехов уже ведется пуско-наладка оборудования. Старт производства завода «Русские электрические двигатели» (РЭД) намечен на конец лета этого года. Общий объем инвестиций в организацию производства — порядка 12 млрд рублей. Проектная мощность завода — до 300 синхронных и асинхронных электродвигателей в год.

Технологическим партнером «Транснефти» выступила итальянская компания Nidec ASI, один из мировых лидеров по производству высоковольтных электродвигателей. По их технологиям в Челябинске будут выпускать электродвигатели мощностью до 14 МВт. И это при том, что сегодня в России серийно выпускаются электродвигатели мощностью максимум 12,5 МВт.

«Мы приобрели у Nidec конструкторскую документацию, ноу-хау. И на этом их участие в проекте практически закончилось. У нас есть свои конструкторы, часть которых прошла обучение в Италии, принимаем новых специалистов, будем сами разрабатывать новые двигатели под нужды компании», — рассказывает Сергей Остапенко, который занимает должность генерального директора и на этом предприятии.

Потребности нового производства в различных комплектующих, как и в случае с трубной промышленностью, понуждают будущих поставщиков модернизировать производство, подстраиваясь под высокие требования завода. Пока предполагается, что от российских поставщиков РЭД будет получать порядка 70% комплектующих. Однако в дальнейшем их доля будет расти: «Мы выставили российским заводам наши условия по изделиям из меди, — рассказывает Сергей Остапенко. — Они сейчас делают опытные образцы. Наша российская медь жестче, чем импортная. Как только заводы освоят выпуск и мы начнем их покупать, доля российских комплектующих в нашем производстве вырастет сразу на десять процентов. Пока мы покупаем и импортные подшипники, но в будущем рассчитываем покупать российские. Есть предложения от российских компаний: стоимость в два раза ниже, чем у немецких, но ресурс работы примерно такой же. Так что российских комплектующих в этом двигателе будет до 95 процентов».

Не догонять, а опережать

«Слово “импортозамещение” — плохое. Потому что “заместить” это значит вместо насоса, который сегодня делают американцы, сделать свой насос такой же, — объясняет Геннадий Шмаль. — Но это же вчерашний день. Поэтому надо говорить не об “импортозамещении”, а об “импортонезависимости”, а в лучшем случае об “импортоопережении”. А клонировать то, что было, значит по-прежнему отставать».

В случае с «Транснефтью» действительно стоит использовать термин «импортоопережение». «Мы купили самое современное оборудование, какое только есть сегодня в мире. И потому у нас качество будет лучше, чем у итальянцев, — уверен Сергей Остапенко. — Я был на заводе Nidec, они работают в корпусах, которые были построены еще при Муссолини. Оборудование, конечно, не тех времен, но, скажем, карусельные станки — им лет по двенадцать-пятнадцать уже. Когда говорят: “Станок с ЧПУ 2005 года”, — то в реальности надо понимать, что это уже старый станок. Мы взяли самое современное оборудование, и на ближайшие десять лет как минимум завод очень хорошо оснащен».

Сергей Остапенко уверен, что уже через несколько лет РЭД сможет выйти со своей продукцией на внешние рынки: «Пусть мы будем поставлять не в Германию или Францию, но есть Азербайджан, Казахстан, страны Ближнего и Среднего Востока и другие. Почему нет?»

В свою очередь «Транснефть — Диаскан» не ставит своей целью продажу оборудования за рубеж. Однако компания активно работает на внешних рынках, оказывая услуги по диагностике трубопроводов. Она входит в десятку мировых компаний по этому виду деятельности, ее специалисты проводили исследования в 14 странах мира. В 2017 году было обследовано четыре тысячи километров труб на зарубежных рынках.

«Самые большие объемы пришлись на Бразилию и Казахстан. Выполняли работы в Сингапуре и Китае, — рассказывает Сергей Эрмиш. — В этом году больше всего работ запланировано на Ближнем Востоке и в Малайзии. На постсоветском пространстве самыми крупными клиентами остаются Белоруссия и Казахстан. Рассчитываем заработать примерно 320 миллионов рублей».

Тем не менее при строительстве новых предприятий и развитии существующих главная цель «Транснефти» — прежде всего удовлетворять свои потребности. «Транснефть — это государственная компания. Главная наша задача — обеспечить бесперебойную доставку нефти и нефтепродуктов на заводы и на экспорт. Это остается основой нашей экономики, — подчеркивает Анатолий Сощенко. — Реализуя все эти программы, мы не ставим своей целью заработать лишнюю копейку, мы делаем надежной работу всей системы».

По мнению Геннадия Шмаля, то, что «Транснефть» активно занимается научными изысканиями, внедрением новых технологий и производством новой продукции, позволяет ей быть одной из лучших в своем секторе: «У нее самые лучшие показатели среди всех мировых компаний с точки зрения удельных расходов на перекачку одной тонны на сто километров, а также очень невысокий уровень отказов и аварийности».