Химическая промышленность и газопереработка справедливо рассматриваются как одно из наиболее перспективных направлений развития отечественной экономики. Колоссальная сырьевая база, емкий и продолжающий расти рынок сбыта как внутри страны, так и за ее пределами, позволяют смотреть на будущее этих отраслей с оптимизмом.

Можно отметить, например, что стратегия развития химической промышленности до 2030 года предусматривает реализацию 200 приоритетных инвестиционных проектов с суммой инвестиций свыше триллиона рублей. Это как мероприятия по импортозамещению (116 проектов с инвестициями на 500 млрд рублей), так и «чистый» рост.

На протяжении последнего десятилетия мы были свидетелями реализации ряда крупных проектов в химической промышленности. Причем в некоторых случаях речь идет о крупных проектах, предполагающих не просто развитие и расширение существующих объектов, но и создание новых промышленных площадок.

Кто и как управлял проектами промышленного строительства в химпроме? Какие уроки можно извлечь из этого опыта?

Сами с усами

«В мировой нефтехимии существует множество, несколько десятков различных видов контрактов, — говорит директор информационно-аналитического центра “Рупек” Андрей Костин. — EPC-проекты, проекты “под ключ”, в мире вообще относительно редки, они встречаются в основном на Ближнем Востоке, где у заказчика нет никаких компетенций. Чаще инжиниринговая компания работает в формате EP, не занимаясь непосредственно строительством, или EPCM — когда подрядчик делает весь проект, управляет процессом строительства, но заказчик сам контрактует строителей и платит им».

В нефтехимии есть желание перейти к EPC-контрактам, но пока не очень-то получается. Ряд компаний в России позиционируют себя как EPC-подрядчики для химической промышленности, но справедливость этого утверждения вызывает сомнения.

По мнению Андрея Костина, в России практически нет крупных специализированных строительных компаний, которые могли бы выполнить весь объем работ при строительстве химического предприятия, — контрактору приходится сотрудничать с десятками и даже сотнями организаций. Если же подрядчиком выступает иностранная компания, она может не знать специфики российской строительной отрасли и не иметь нужных связей в строительном секторе.

«Любая инвестиционно активная компания в отрасли, как правило, вынуждена аккумулировать компетенции по управлению проектами внутри себя, — отмечает Андрей Костин. — При такой схеме соответствующий опыт не накапливается у сторонних подрядчиков. В итоге собственные компетенции заказчиков растут, а у подрядчиков стагнируют. То есть у подрядчика таких проектов не происходит накопления опыта. А это в инжиниринге самое главное. Предпринимаются попытки сделать нечто вроде крупного EPC-подрядчика на основе НИПИГаза. Некоторое движение в направлении интеграции проектирования и строительства в России есть. Но это медленный процесс. Тот же НИПИГаз в свое время вынужден был накапливать весь опыт практически с нуля».

НИПИГаз был создан в 1972 году как проектный институт под эгидой Миннефтепрома, став головным институтом в сфере переработки попутного нефтяного газа. С конца 1970-х институт осуществлял проектирование и авторский надзор в качестве генерального проектировщика газоперерабатывающих мощностей в Западной Сибири. В 1995 году включен в состав новообразованной (постановлением правительства РФ) Сибирско-Уральской нефтегазохимической компании. В составе «Сибура» пребывает и поныне, выполняя работы по проектированию, управлению строительством и авторскому надзору, пусконаладке.

Существуют примеры реализации проектов, позиционируемых как ЕРС, в нефтепереработке и отдельных нишах химической промышленности. Так, «Оргнефтехим-холдинг» проводил работы по строительству новых технологических линий (от подготовки проектной документации до пусконаладочных работ) на площадке в Нижнекамске и на Афипском НПЗ в Краснодарском крае (сейчас контролируется группой «Новый поток» Дмитрия Мазурова и Игоря Макарова).

Нижегородская компания НИИК имеет опыт реализации проектов в области строительства метанольных заводов, «Коксохиммонтаж» — опыт строительства производств серной кислоты. Но это сравнительно небольшие ниши, которые уже сейчас не определяют лицо химической промышленности и в еще меньшей степени будут определять в будущем, если принять во внимание целевые параметры развития, заложенные Минпромторгом для отдельных сегментов химического комплекса.

Можно отметить пример компании «Щекиноазот», которая реализует свои проекты развития самостоятельно, имея накопленный опыт, команду и сложившийся пул подрядчиков. Это довольно крупные проекты. Например, в компании планируют к 2024 году втрое нарастить переработку газа и вчетверо — выпуск продукции (аммиака и карбамида), что будет стоить более двух миллиардов долларов. Но собственными потребностями активность «Щекиноазота» и ограничивается.

Крупнейшие проекты в наиболее перспективном, полимерном, сегменте химической промышленности в России были реализованы компанией «Сибур». Здесь мы видим пример самостоятельной работы — компания сама управляла ходом реализации своих проектов в России.

«В период активной инвестиционной фазы, когда компания начала строительство новых крупных производств, “Сибур” столкнулся с определенными сложностями — инжиниринговые компетенции управления сразу всеми составляющими проекта у российских предприятий на тот момент были совершенно не развиты, ведь в стране до нас такого рода производства никто не строил или строил относительно давно, — рассказывают в компании. — В то же время зарубежные компании сталкивались с определенной рыночной спецификой строительства нефтехимических мощностей — к примеру, несоответствием российских технологических норм тем стандартам и регламентам, с которыми они привыкли работать. Все это приводило к задержкам реализации проектов. Поэтому в свое время во избежание рисков нарушения сроков строительства мощностей или отказа от проекта “Сибур” принял решение создать внутри компании команду, которая будет задействована в управлении инвестиционными проектами».

Как отмечают в «Сибуре», любая отсрочка в строительстве заводов — это значительные финансовые потери для компании, которые только в малой степени компенсируются штрафами генподрядчику за невыполнение работ в срок. Купить эти компетенции было нельзя, этому надо было учиться. Сейчас команда «Сибура» — сильные, высококвалифицированные специалисты, которые как раз учились с нуля управлять каждым шагом — проектированием, поставками, строительством, осваивали управление логистическими процессами, риск-менеджмент. Та же схема прямо сейчас используется «Сибуром» на «Запсибнефтехиме».

«Такой подход к реализации инвестиционных проектов позволяет нам чувствовать себя уверенно при планировании будущего компании», — говорят в «Сибуре».

Заграница поможет?

Вследствие опоры на собственные силы специфической особенностью современной химической промышленности в России стала сильная зависимость от иностранных технологий. Практически стандартной фазой в реализации современного промышленного проекта в химии и газопереработке в нашей стране стал поиск иностранного лицензиара, донора технологий.

Например, упомянутый выше «Щекиноазот» развивался на технологиях датской Haldor Topsøe. «Сибур» при реализации проекта «Тобольск-Полимер» заключал контракты с итальянской Tecnimont S.p.A. (установка производства пропилена) и немецкой Linde (установка производства полипропилена). Лицензиарами проекта выступали американская UOP и британская Ineos. Для реализации проекта «Запсибнефтехима» «Сибуром» был заключен контракт с Linde (подготовка технико-экономического обоснования, часть проектной документации). Лицензиарами выступили Ineos (полиэтилен) и LyondellBasell (полипропилен).

Иногда в схему с иностранными донорами технологий удается протиснуться и российским игрокам. Например, подготовкой проекта строительства «Арктик СПГ-2» компании «НоваТЭК» занимается «Новаинжиниринг» — созданное специально под данный проект совместное предприятие российского НИПИГаза, немецкой Linde (15%, имеет лицензию на производство СПГ каскадным процессом на основе смешанного хладагента, применяемую в настоящее время в Норвегии) и французской Technip (34,9%).

«В мире широкое распространение получила практика, когда подрядчиком проекта выступает консорциум различных компаний, каждая из которых привносит в партнерство какой-то свой вклад, — объясняет Андрей Костин. — Например, в случае с “Новаинжиниринг” Linde обладает технологиями переработки газа, Technip — это строительство и ряд мелких процессов, НИПИГаз способен адаптировать проект под довольно специфические российские условия и управлять стройкой. Если для следующих проектов будет выбрана другая технология, не Linde, то и необходимость именно в таком консорциуме отпадает. А вообще, это повсеместно распространенная практика, когда подрядчиком проекта выступает консорциум из компании, владеющей технологиями, и компании, способной поставить машины и оборудование, провести работы по монтажу оборудования».

Как рассказали «Эксперту» в самом НИПИГазе, «реализация масштабных проектов в формате “под ключ” практически всегда подразумевает наличие партнеров или подрядчиков: одни, например, обладают лицензиями, технологиями, опытом и ресурсами, другие знают специфику конкретного региона с точки зрения регулирования и других аспектов. По этой логике выстраивается работа, например работа по проекту “Арктик СПГ-2” в рамках “Новаинжиниринг” — совместного предприятия НИПИГаза, Linde и Technip».

НИПИГаз совместно с иностранными инжиниринговыми компаниями проектирует технологическую часть проекта, а также необходимую инфраструктуру. Институт обладает компетенциями по адаптации зарубежных стандартов проектирования под российские нормы, которые применяются в том числе в рамках данного проекта. Компетенции компании также сфокусированы на оптимизации технических решений при помощи механизма специальных технических условий, на управлении интерфейсами, проектировании объектов общезаводского хозяйства и услугах генпроектирования.

«Практически в каждом сложном технологическом проекте, в котором участвуют иностранные лицензиары и инжиниринговые компании, мы сталкиваемся с ограничениями в виде отсутствия соответствующих предложений со стороны отечественных поставщиков технологического оборудования и материалов, — говорят представители НИПИГаза. — В качестве наиболее ярких примеров можно привести печи пиролиза, крупные центробежные компрессоры, экструдеры, полимерные реакторы, силосы, линии упаковки и отгрузки, криогенные трубопроводы, запорно-регулирующую арматуру».

Вопрос о машинах

Оборудование — отдельное больное место при реализации проектов развития в химической промышленности. Привлечение иностранных технологических партнеров при подготовке проектов имеет и свои побочные следствия — желание иностранцев работать с уже знакомыми им иностранными же поставщиками технологического оборудования и материалов даже при наличии российских аналогов.

Это, разумеется, вызов для страны в свете поставленных задач импортозамещения в машиностроении. Как утверждают сами химики, полный переход на отечественное оборудование не всегда возможен, безотносительно пожеланий лицензиара. Есть часть оборудования, обычно это технологически сложное оборудование, которое в данный момент не выпускается в России. Производство технологически сложного нефтехимического оборудования — это специализация отдельных стран, которая формировалась десятилетиями, и сегодня они поставляют это оборудование на крупнейшие стройки мира.

Но попытки изменить ситуацию есть.

«Мы всегда используем отечественные аналоги, если они соответствуют высоким стандартам качества, — рассказали “Эксперту” в “Сибуре”. — В рамках реализации программы импортозамещения за счет приобретения оборудования и комплектующих у отечественных производителей в целом по компании за 2017 год был достигнут экономический эффект в несколько сотен миллионов рублей, в результате чего произошло снижение затрат на поддержание основных фондов и инвестиционную деятельность. В 2017 году по некоторым номенклатурам переход на российских поставщиков составил до 60 процентов (было 7,70. В ходе выбора поставщиков оборудования отечественным оборудованием замещается до 50 процентов оборудования, изначально планируемого к закупке по импорту. Сегодня работу по локализации материалов и оборудования мы начинаем уже на этапе раннего проектирования».

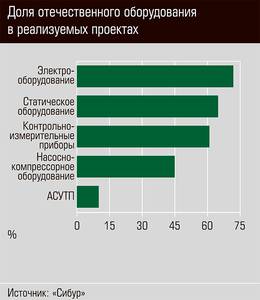

В результате, если верить компании, долю отечественного оборудования удалось в среднем довести до 50–80%. Но эта цифра сильно варьируется в зависимости от вида оборудования — где-то зависимость от импорта остается критической (см. график).

О планах нарастить долю отечественного оборудования в своих дальнейших проектах СПГ-терминалов заявил и «НоваТЭК».

«Объемы поставок на следующих проектах российских предприятий будут в разы больше, чем на предыдущих проектах, — заявил недавно СМИ председатель правления компании Леонид Михельсон. — “НоваТЭК” находится только под секторальными санкциями США — это непредоставление кредитов на долгий срок… Наша стратегия предусматривает, что могут быть какие-то санкции, в том числе технологические».

Это потенциально хорошая новость для отечественных машиностроителей. Напомним, что для предыдущего проекта компании — «Ямал СПГ» — было характерно как раз крайнее засилье «варягов» решительно на всех уровнях реализации. Подрядчиками строительства в «Ямал СПГ» выступали японская JGC Corporation и французская Technip, лицензиаром — американская APCI, контракты на поставку оборудования были подписаны с Offshore Oil Engineering, GE, Air Products, Siemens.

Кроме того, тесное сотрудничество российских заказчиков и инжиниринговых компаний с российскими же производителями технологического оборудования могло бы в значительной степени развязать руки проектировщикам, позволяя делать оборудование под оптимальный проект, а не проект под доступное оборудование.

Вопрос в том, сможет ли российское машиностроение воспользоваться этими возможностями.

«Тема импортозамещения получила распространение. Но это палка о двух концах, — говорит Андрей Костин. — С одной стороны, инжиниринговая компания заинтересована снижать издержки, поэтому даже западные проектировщики ищут возможности локализации производства оборудования в России. С другой стороны, здесь критически важное значение имеет качество. Проектировщик несет гарантийные обязательства, он связан сроками реализации проекта. То есть необходимое оборудование должно быть произведено качественно и достаточно быстро. Понятно, что тот, у кого за плечами опыт производства 50 единиц некоей продукции, справится с производством 51-й единицы лучше и быстрее, чем тот, кто будет все осваивать с нуля».

Компания-лицензиар — владелец технологии — далеко не всегда готова передать ключевые технологии, опасаясь за свою интеллектуальную собственность. Но даже если передаст (тут можно подстраховаться контрактными условиями и учетом юридических тонкостей), важен вопрос производства.

«Представьте себе, вал делает 15–30 тысяч оборотов в минуту. Даже миллиметровое биение там — это потенциальная “атомная бомба”. То есть нужно чрезвычайно высокое качество изначального дизайна машины и ее сборки, — продолжает Андрей Костин. — А это многолетний опыт и культура производства. Поэтому лицензиары контролируют производство критического оборудования, поэтому существуют сертификации и разнообразные системы допуска производителей. Но все равно при производстве ключевых элементов оборудования предпочтение отдается проверенным поставщикам. Это могут быть два-три производителя на весь мир по каким-то видам техники».

Плюс к тому надо понимать, что импортозамещение в России еще не гарантирует низкой стоимости производства. Нередко отечественное оборудование оказывается дороже импортного. То есть импортозамещение нужно, но там, где оно обосновано экономически.

«Например, толстый стальной прокат, используемый для производства реакторов высокого давления, в России дороже, чем в США. Потому что количество реализуемых проектов невелико, потребность в таком прокате возникает эпизодически. В итоге собственник пытается окупить соответствующий стан всего за несколько партий продукции, отсюда и высокая цена. Производители, конечно, по заданным спецификациям способны изготовить любую сталь, но чтобы компенсировать свои затраты на нестандартную продукцию, они предложат соответствующую цену. По срокам исполнения есть яркие негативные примеры в отечественном судостроении. В производстве оборудования для химической промышленности специфика похожа: это тоже металлообработка и крупные единичные образцы продукции», — резюмирует Андрей Костин.

Дорогие рубли

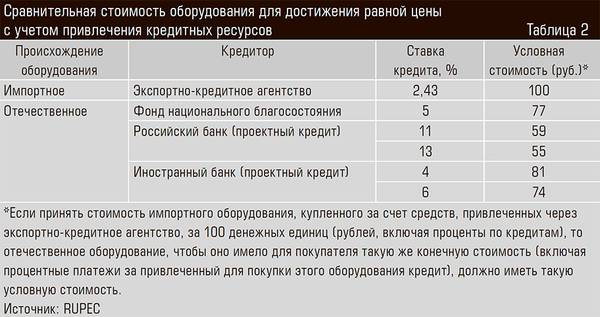

Проведенное силами «Рупек» исследование о состоянии отечественного химического машиностроения рисует весьма неприглядную картину. В России на сегодня фактически отсутствуют инструменты привлечения средств на крупные проекты в промышленных отраслях, способные составить конкуренцию проектному финансированию у иностранных кредиторов под покрытие иностранных экспортно-кредитных агентств. То есть импорт технологического оборудования будет находиться в заведомо более выигрышном положении даже без учета собственно технологических факторов. Выбор в пользу экспортно-кредитных агентств, широко участвующих в реализации различных инвестиционных проектов в России (см. таблицу 1), в качестве инструмента привлечения средств под проект с неизбежностью ведет к выбору и иностранных поставщиков оборудования. С учетом стоимости привлечения кредитных ресурсов в РФ российское оборудование может быть конкурентоспособным по цене в сравнении к импортными аналогами только в том случае, если его стоимость на 10–40% ниже, чем рублевая стоимость импортного образца (см. таблицу 2). Отрасль оказалась в ловушке: нужно компенсировать убытки повышением цен на продукцию, а это снижает конкурентоспособность по цене и, следовательно, генерирует еще большие убытки.

Как резюмируют эксперты «Рупек», проблема импортозамещения оборудования в российских проектах нефтехимии и нефтегазопереработке (если оставить за скобками вопросы качества и сервиса) в основном упирается в невозможность для российских инвесторов получить доступ к российским же деньгам.

Стандарты и мошенники

Даже после решения всех проблем с технологиями, проектированием и оборудованием при реализации крупного проекта в химической промышленности может всплыть еще один подводный камень, уже совершенно неожиданный. Это проблемы со строительством.

Казалось бы, что проще при нынешних масштабах жилищного и инфраструктурного строительства в стране. Однако проблемы начинаются уже на уровне стандартов.

Как рассказывают в «Сибуре», существующие в России стандарты промышленного строительства закладывались еще в 1960–1970-е годы. Они существенно отличаются от тех, что используются в мире сегодня. Из-за избыточных требований кардинально меняется геометрия установок. Это ведет к перерасходу материалов на стадии строительства, избыточному энергопотреблению на стадии эксплуатации, а это одни их главных статей расходов. Для строительства конкурентоспособных предприятий нужно обеспечить саму возможность создания эффективных мощностей — более компактных.

Практика ввода крупных производственных мощностей в нефтегазохимии показывает, что при проектировании сложных комплексов и производств применение передовых (и зачастую эксклюзивных) мировых технологий, в том числе отсутствующих в России, сталкивается с проблемой недостаточного уровня актуализации отечественной нормативно-правовой базы.

Пока что компании вынуждены решать эту проблему за счет разработки и получения специальных технических условий под каждый конкретный проект. Но понятно, что в долгосрочной перспективе, если стоит цель добиться поставленных темпов развития химического комплекса, это не выход. Следует заняться актуализацией всей нормативно-правовой базы в строительстве.

Вторая проблема лежит в плоскости самих строительных работ. Для таких работ привлекаются сторонние подрядчики. Которые в российской практике сталкиваются с постоянными проблемами.

Так, московский «Вымпелстрой», возводивший инфраструктуру для «Ямал СПГ», был обвинен сотрудниками в многомесячной задержке выплат зарплаты. Руководство компании ссылалось на общие финансовые трудности. Ранее такой же скандал приключился с петербургской «РСК-Логистик» — заказчикам «Ямал СПГ» пришлось, во избежание репутационных издержек, сверх оплаченного заказа за счет собственных средств погасить задолженность питерских коммерсантов перед рабочими. Дело «РСК-Логистик» стало уголовным — по версии следствия, менеджмент совсем не маленькой компании, получившей контракт на 4,2 млрд рублей, занимался хищениями средств в особо крупном размере.

Летом прошлого года объявил себя банкротом «Ямалспецстрой» — генеральный подрядчик строительных работ по проекту «Ямал СПГ». А этим летом появились сообщения, не подтвержденные, правда, официально, о конфликтах из-за задержки зарплаты у субподрядчиков на стройке «Запсибнефтехима».

То есть вместо развития специализированных строительных компаний, нарабатывающих, объект за объектом, опыт в реализации современных химических и газоперерабатывающих инвестиционных проектов, мы имеем только череду скандалов.

Что в итоге?

В завершение можно сделать небольшое резюме относительно возможностей развития химического комплекса в России.

Во-первых, приходится констатировать, что полноценных ЕРС-подрядчиков, способных взять на себя реализацию крупного промышленного объекта в химической промышленности, за исключением отдельных ниш, фактически нет. Есть ряд компаний, желающих работать как ЕРС-контракторы и, в принципе, способных со временем стать таковыми.

Например, НИПИГаз теоретически способен стать полноценным интегратором на этом рынке. Компания управляет строительством объектов общезаводского хозяйства крупнейшего современного нефтехимического комплекса в России «Запсибнефтехим» в Тобольске, управляет проектом строительства Амурского ГПЗ «Газпрома», выступает генеральным подрядчиком строительства комбинированной установки переработки нефти «Евро плюс» Московского НПЗ и подрядчиком строительства объектов общезаводского хозяйства Омского НПЗ в рамках программы модернизации заводов «Газпром нефти».

Но пока еще не решен в полной мере вопрос с технологиями и специализированными строительными компаниями — в силу отсутствия последних. Например, в проекте Амурского ГПЗ участвует целый «зоопарк» подрядчиков. Контракт на проектирование, материально-техническое снабжение и строительство объектов общезаводского хозяйства был передан итальянской Tecnimont и китайской Sinopec Engineering, часть работ (строительство и монтаж установок по криогенному разделению газа) в прошлом году было передано заказчиком китайской инжиниринговой и строительной компании China Gezhouba Group.

Во-вторых, объективная потребность в отечественных интеграторах на рынке промышленного строительства применительно к химическому комплексу все же есть. Издержки их отсутствия наглядно видны как по проблемам строительных субподрядчиков (накопление скандалов вместо опыта), так и по зависимости от иностранных игроков.

В-третьих, зависимость от иностранных технологий чревата зависимостью от иностранных же поставщиков технологического оборудования и уязвимостью перед лицом возможных политических сложностей. Поэтому требует решения этот вопрос, так и ряд связанных задач. Это формирование полноценных интеграторов рынка, способных работать с достаточно крупными сериями продукции, накапливать опыт и обеспечивать обратную связь с производителем на основе этого опыта. И это обеспечение доступа российских машиностроителей к приемлемым по стоимости финансовым ресурсам. Единственным российским инструментом финансирования крупных проектов, который сегодня может составить конкуренцию схеме с участием иностранных экспортно-кредитных агентств и обеспечить доступ в проект российскому оборудованию, является Фонд национального благосостояния. При этом фонд остается адресным и абсолютно немассовым механизмом. Но без решения задачи построения эффективного проектного финансирования в России говорить об импортозамещении в инжиниринге и химическом машиностроении проблематично.