Один из крупнейших в мире алюминиевых заводов — Красноярский алюминиевый (КрАЗ), гигант советской индустрии, выплавляющий каждую четвертую тонну алюминия в России. В середине прошлого века, когда его возводили, об экологической составляющей речи не шло.

Сейчас одна из главных экологических тем города-миллионника — периодически вводимый режим неблагоприятных метеоусловий (НМУ): город находится в котловине, из-за плотной застройки очень плохо продувается ветрами и поэтому подвержен смогу. Жители склонны обвинять в этом промышленность. При этом за последние годы производства приложили значительные усилия, вложили большие средства, чтобы снизить свое воздействие на окружающую среду, и результаты этой модернизации чувствуются уже сейчас.

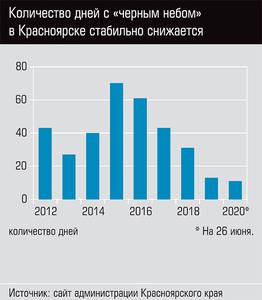

Если в 2015 году режим НМУ в Красноярске продолжался 70 дней, то в 2019-м лишь 13 (см. график 1.) Отчасти это усилия местных энергетиков, оптимизирующих использование угля (город до сих пор не переведен на газовое отопление), но много делает и «Русал» — владелец КрАЗа. Для него эта площадка — место апробирования инноваций в алюминиевой промышленности. С 2004 года завод находится в процессе непрерывной модернизации. Результатом пятнадцатилетней работы стало снижение всех выбросов на 39%, а фторидов — на 76%. По сравнению с 1980 годом выбросы снижены в четыре с половиной раза. Гордость завода — перевод всех электролизеров на технологию «Экологичный Содерберг», существенно снижающую выбросы, первую очередь смолистых веществ.

С прошлого года общественный совет при Минприроды РФ начал проводить выездные проверки для оценки результатов внедрения промышленниками наилучших доступных технологий (НДТ) на предприятиях. Первым под проверку попал Красноярский алюминиевый завод. В центре внимания оказались технологические решения предприятия по минимизации выбросов.

Экология — это про эффективность

Гигантский национальный проект «Экология» подразумевает инвестиции в «озеленение» российской экономики более чем на четыре триллиона рублей, большая честь из них — частные деньги. 2,4 трлн рублей должны вложить российские промышленники в модернизацию заводов и производств. В первую очередь эти деньги должны пойти на новые технологии, которые помогут снизить воздействие на окружающую среду.

Для цветной металлургии вообще и для алюминиевой отрасли в частности это вызов, ведь большинство заводов были построены еще в середине прошлого века, с советской гигантоманией и часто хищническим отношением к окружающей среде. Примеров, когда завод не выдерживал экологического давления, а потом и экономической конкуренции, множество: «Карабашмедь», владикавказский «Электроцинк» и т. д. Те, кто выжил (или «воскрес», как «Карабашмедь»), были вынуждены серьезно и глубоко модернизироваться.

«Первые алюминиевые предприятия в нашей стране, как и другие металлургические гиганты, были построены и создавались под нужды тяжелой промышленности в сороковые-пятидесятые годы. В тот период была важна близость к сырью и крупным транспортным артериям. Никто особо не задумывался о влиянии производства на экологию. Заводы часто строились в черте города. Это обеспечивало производства квалифицированными кадрами. Особенности ландшафта, климат, роза ветров были факторами второго порядка. Да и, объективно говоря, за восемьдесят лет они могли значительно измениться. Все эти факторы сформировали облик отечественной алюминиевой промышленности на начало девяностых годов», — говорит технический директор «Русала» Виктор Манн.

Большинство действующих в России алюминиевых заводов появились в 1960-е. Тогда их строили в непосредственной близости от крупнейших ГЭС — источников дешевой энергии. Например, так появились Иркутский, Красноярский и Братский алюминиевые заводы. Основные технологии получения алюминия долго оставались неизменными.

Поэтому судьба гиганта — КрАЗа — была незавидной. Крупнейший в мире завод выпускал в 1985 году 800 тыс. тонн алюминия, используя очень энергозатратные и не очень современные и эффективные технологии. Если бы пятнадцать лет назад не начались гигантские вложения в модернизацию, сегодня, вероятно, завод пришлось бы закрыть, как и множество других построенных еще в советские годы предприятий, с соответствующими социальными последствиями.

Дело в том, что главная составляющая в себестоимости алюминия — цена на электроэнергию — в России выросла до европейских уровней, а по цене конечной продукции российским алюминщикам приходится конкурировать с дотируемой китайской продукцией. В итоге сегодня мировая алюминиевая промышленность — это гонка технологий по всей цепочке: от стоимости базового ресурса — электричества, до конечного продукта — фюзеляжа самолета или сверхчистого алюминия для электроники. И КрАЗ показывает свою эффективность, не только производя первичную продукцию, но все больше делая ставку на переделы — алюминий высокой чистоты, уникальные слитки длиной 11,5 метра или цилиндрические слитки, пользующиеся высоким спросом у машиностроителей Америки, Европы, Азии.

«Алюминиевое производство — очень энергоемкий процесс, следовательно, повышение энергоэффективности — приоритетное направление для всей компании “Русал”. Причем энергоэффективность как ради снижения затрат, так и ради снижения углеродного следа. Поэтому мы и инвестируем в модернизацию конструкций электролизеров. Самый очевидный путь к энергоэффективности — увеличение мощностей этих электролизеров, которое позволяет снижать расход электроэнергии и достигать лучших показателей по экологичности на единицу продукции», — рассказывает Виктор Манн.

Работа на экспорт

Российский рынок для алюминиевой промышленности все еще мизерный. По уровню среднедушевого потребления алюминия (5,4 кг) Россия отстает даже от среднемирового уровня — 7,7 кг. Из-за низкого спроса со стороны отечественных перерабатывающих предприятий порядка 80% всего производимого на территории бывшего СССР алюминия экспортируется.

Но несмотря на небольшие запасы сырья (лишь около 1% мировых запасов бокситов), наша страна производит каждую пятнадцатую тонну металла в мире. Достигается это во многом благодаря отлаженному процессу производства и эффективным технологиям.

При этом прогресс не стоит на месте, а конкуренция обостряется. Крупнейшие мировые производители алюминия — это, как правило, вертикально интегрированные холдинги, включающие в себя бокситовые рудники и глиноземные заводы. Преимущество вертикальной интеграции для крупных компаний заключается в том, что они становятся менее подверженными внешним факторам, обеспечивая себя сырьем в необходимом объеме для непрерывного процесса производства. И «Русал» сегодня лидер на мировом рынке алюминия.

НДТ для алюминия

В прошлом году в мире было произведено 63,7 млн тонн алюминия. Это чуть меньше, чем в 2018-м, но алюминий по-прежнему самый востребованный цветной металл. Помимо прочего, одно из его преимуществ — не терять свойств и легко поддаваться переплавке и вторичному использованию.

В чистом виде встретить в природе алюминий, например как золото, нельзя: из-за высокой химической активности этот металл слишком легко соединяется с другими веществами. Выплавить его в печи, как железо, тоже не получится. Если говорить просто, то вся цепочка производства алюминия делится на три основных этапа: добыча бокситов, извлечение из них окиси алюминия — глинозема, а затем получение чистого металла.

В природе есть несколько видов алюминиевых руд, но бокситы считаются самыми качественными, содержание алюминия в них может доходить до 70%. К важному сырью при производстве этого металла относят также алуниты и нефелины. При этом, чтобы получить одну тонну алюминия нужно две тонны глинозема, а это, в свою очередь, до пяти тонн бокситов.

Один из немногих методов производства алюминия — электролиз криолитоглиноземного расплава: под воздействием электрического тока глинозем распадается на составные части. Для этого электролизную ванну наполняют расплавом криолита (минерал, содержащий фтор); он играет роль проводника тока. В качестве анодов используются угольные блоки. В ванну загружается глинозем, подается ток — в итоге чистый алюминий уходит на дно емкости, а освободившийся кислород смешивается с углеродом от анодов и получается углекислый газ.

Одна из главных экологических проблем при производстве алюминия таится как раз в этих анодах. Для производства анодной массы, которое обычно происходит тут же, на алюминиевом заводе, используется нефтяной кокс и каменноугольный пек — а это источники выбросов.

В мире не так много технологий получения анодов. Первая технология — «бабушка» нынешней, когда нефтяной кокс и каменноугольный пек предварительно обжигается в печах. При прокалке выделяется диоксид серы, коксовая пыль, оксиды азота и углерода, пеки опасны смолистыми веществами и бензапиреном.

Экологичный Содерберг

Второй способ изобрел норвежец Вильгельм Содерберг: анодную массу обжигают прямо над электролизером, используя отходящее тепло. Технология была открыта в 1920-е и позволила значительно снизить себестоимость производства алюминия. Больше не нужно было строить для обжига отдельные печи. С тех пор эта технология стала самой популярной в мире. Впрочем, и у нее есть минусы: при обжиге анодной массы углеводороды выделяются прямо в воздух цеха электролиза. Еще в 1970-е алюминиевая промышленность стала переходить на предварительно обожженные аноды, а сегодня в мире развернулась гонка за технологию инертных анодов. Россия тоже успешно участвует в ней, однако не забывает об улучшении экологических показателей классической технологии Содерберга. Для этого «Русал» открыл на базе КрАЗа собственный инженерный центр, который в том числе должен был придумать, как модернизировать этот метод производства. Таким образом, спустя годы исследований и практики собственная разработка компании — «Экологичный Содерберг» — стала частью российского справочника по наилучшим доступным технологиям.

В 2009 году инженеры «Русала» создали передовое поколение электролизеров Содерберга — «ЭкоСодерберг». Принципиально изменились несколько вещей: во-первых, традиционную анодную массу заменили на более экологичную — в ней меньше пека, а значит, и смолистых веществ. Кроме того, усовершенствовали конструкцию электролизера: она стала более герметичной, а подача глинозема — полностью автоматической. В итоге модернизированные электролизеры снизили выбросы, например фтора, более чем на 32%. С 2016 года компания переводит все старые предприятия на новую технологию, а тем временем Россия начинает все активнее использовать алюминий в различных отраслях .

«Наша промышленность в силу исторических особенностей долгое время развивала гражданские направления по остаточному принципу. Сейчас Россия нагоняет этот пробел и в энергетике, и в мостостроении, и в товарах народного потребления. Но мы со своей стороны делаем все, чтобы не только догонять, но и быть ориентиром для других, особенно в экологичных технологиях», — рассказывает Виктор Манн.

Кроме того, на КрАЗе были построены сухие газоочистные установки, внедрена система автоматической подачи глинозема, модернизированы линии анодного производства.

Экопроверка

В центр внимания экологических общественников КрАЗ попал как предприятие, работающее в одной из красных зон страны по уровню экологической нагрузки. «В России действует федеральный проект “Чистый воздух” в рамках нацпроекта “Экология”: смысл его в том, что к 2024 году в 12 крупнейших промышленных центрах должен снизиться объем совокупных выбросов в атмосферу на 20 процентов. И на это будет потрачено в общей сложности полтриллиона рублей помимо НДТ, требующих еще 2,4 триллиона рублей, — говорит исполняющий обязанности председателя общественного совета при Минприроды РФ, руководитель проверки Александр Закондырин. — Конечный результат этих программ не просто какие-то эфемерные результаты с точки зрения чиновничьих отчетов, главная их цель — жизнь должна измениться качественно. Каждый человек должен почувствовать другое качество жизни».

Общественная проверка проходила в конце прошлого года и включала в себя не только экспертизу применяемых на «Русале» технологий, но и комплексную оценку всего производства и его влияние на окружающую среду.

Так, за последние десять лет «Русал» переработал и реализовал более половины образованных алюминиевыми заводами отходов. Отдельные виды отходов продаются на сторону, потому что они являются качественным сырьем для других отраслей. Например, один из видов отходов производства алюминия — отработанная угольная футеровка электролизеров. В прошлом году доля переработки угольной футеровки превысила 78%.

«Сегодня у “Русала” производства отвечают самым высоким экологическим стандартам. Вновь построенные и модернизированные заводы — лидеры по внедрению наилучших доступных технологий в отрасли, причем эти технологии одновременно являются собственными ноу-хау», — отмечает Виктор Манн.

Это подтверждает и Александр Закондырин: «В российском справочнике НДТ по производству алюминия содержится десять наилучших доступных технологий — по сути, это десять типов производства, самых современных и оптимальных. Российская алюминиевая промышленность в основном использует технологию Содерберга, во многих европейских странах ее уже нет, но такова наша отечественная промышленность. Так вот, для этой технологии применимы четыре НДТ из десяти, из них три уже внедрены на Красноярском алюминиевом заводе. Четвертая исполнена на 91 процент», — отметил он.

В ходе проверки завода общественники также обратили внимание, что для сохранения выбросов диоксида серы в пределах разрешенных лимитов завод закупает нефтяной кокс за рубежом. Отечественные нефтяные компании просто не проявляют интереса к обессериванию тяжелых нефтепродуктов, при этом содержание оксида серы в нефтяном коксе постоянно растет. Для решения этой задачи «Русал» работает по нескольким направлениям: технологическое перевооружение и закупка более качественного сырья.

Впереди только «зелень»

Стоит отметить, что полностью «зеленый» алюминий не производят нигде в мире. Все компании ищут новый материал для анодов, который позволит вообще исключить выбросы парниковых газов, диоксида серы и полиароматических углеводородов при электролизе алюминия.

Компания «Русал» давно ведет собственные исследования в этой области, сейчас идут опытно-промышленные испытания технологии производства алюминия с использованием инертного анода, которая совершит революцию в отрасли. Ее главное преимущество — вместо углекислого газа и других веществ в атмосферу будет выделяться чистый кислород. «Русал» планирует перейти на инертные аноды после завершения всех испытаний, в результате выбросы должны сократиться многократно. Впрочем, сейчас в мире идет настоящая «гонка вооружений»: в 2018 году компании Alcoa и Rio Tinto пообещали представить собственную разработку к 2025 году. Сдержать слово им помогает Apple. Специально для этого в Канаде было создано совместное предприятие. Но кто бы ни стал первооткрывателем, новая технология поможет сделать алюминий самым экологичным металлом.

«Недавно мы приступили к испытаниям нового прототипа промышленного электролизера с инертными анодами с улучшенной конструкцией и рекордно низким углеродным следом. Этот опытный электролизер придет на смену уже испытываемому в компании электролизеру с инертными анодами как следующий шаг в развитии инновационной безуглеродной технологии электролиза алюминия. Электролизер с инертными анодами нового поколения имеет ряд принципиально новых технических решений, позволяющих повысить чистоту производимого алюминия и одновременно снизить углеродный след до рекордно низкого уровня две тонны на тонну алюминия. Этот проект выведет алюминиевую промышленность на совершенно новый уровень, создаст новые стандарты», — заявляет Виктор Манн.

«Если брать объективные данные за последние годы, КрАЗ существует с 1964 года все-таки, то, конечно, есть положительная динамика. Объем выбросов по всем показателям, и по своим специфическим фторидам, и вообще по объему существенно уменьшился», — заключил Александр Закондырин.