Трубная металлургическая компания (ТМК) начала поставлять заказчикам новую премиальную продукцию — теплоизолированные лифтовые трубы (ТЛТ) в исполнении Light. Такие трубы применяются в качестве насосно-компрессорных для обустройства нефтяных скважин в условиях вечной мерзлоты. За прошлый год компания отгрузила14,5 тыс. метров ТЛТ Light дочерней структуре Роснефти Тюменнефтегазу, а также совместному предприятию Роснефти и «Газпром нефти» — Мессояханефтегазу.

Впервые ТЛТ Light запустили в эксплуатацию во втором полугодии 2016 года на объектах Тюменнефтегаза. ТМК была допущена к участию в тендере, по итогам которого получила право на поставку партии труб в объеме около 80 тыс. метров в 2017 — 2019 годах. До конца этого года компания планирует отгрузить заказчикам около 40 тыс. метров ТЛТ Light.

Для выполнения заказов в течение этого года на Синарском трубном заводе планируется ввести в эксплуатацию дополнительные сварочные посты и установки неразрушающего контроля сварных соединений.

В структуре продаж ТМК доля высокотехнологичной продукции составляет 35%, в планах — довести ее до половины.

Историю и детали формирования высокотехнологичного производства мы обсудили с заместителем генерального директора по техническим продажам и инновациям ПАО «ТМК» Сергеем Чикаловым.

С научных позиций

— Сергей Геннадьевич, как в ТМК складывалась модель вывода на рынок новой продукции?

— У четырех основных заводов ТМК в российском дивизионе есть своя история, традиции, а главное — компетенции персонала. Это важнейшая составляющая культуры производства ТМК. Но к началу 2000-х годов производственная база наших активов выглядела сильно устаревшей: последние серьезные изменения в производственном комплексе заводов были сделаны в конце 80-х годов прошлого века.

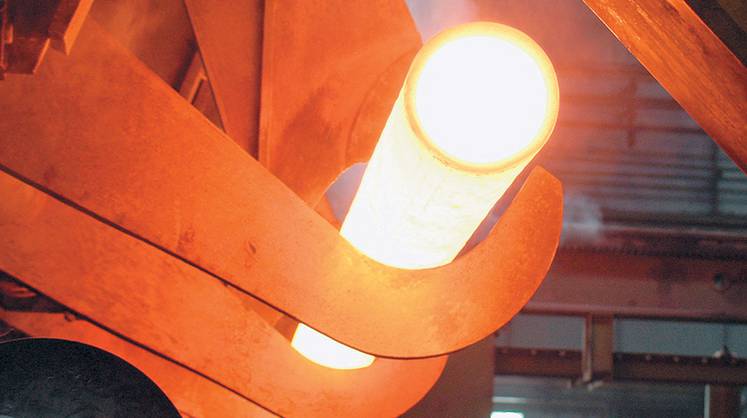

В 2004 году мы начали реализацию Стратегической инвестиционной программы техперевооружения. В течение десяти лет провели глубочайшую реконструкцию и модернизацию производства стоимостью более 4 млрд долларов. В конечном итоге создали совершенно новую технологическую базу в сталеплавильном и прокатном производствах. На Северском трубным заводе и Тагмете установлены самые современные агрегаты в трубопрокатном и сталеплавильном производстве, коренная модернизация проведена на Волжском трубном заводе. На всех наших предприятиях, в том числе за рубежом, мы обновили оборудование основных линий. Сейчас ТМК практически полностью обеспечивает себя собственным металлом и может делать практически любые марки сталей и типы труб на трех современных станах. ТМК, пожалуй, единственная в мире компания, в такой короткий срок системно поменявшая активы.

Последние несколько лет мы занимаемся «шлифовкой», то есть дополняем производство отделочными операциями: это нарезка, покрытие, испытания и сдаточный неразрушающий контроль. Эта программа тоже практически завершена.

Следующий логичный этап — поиск и применение научных знаний. Высокотехнологичная компания всегда поддерживает себя через разработки. Это весьма затратный сектор, но если затраты направлены на создание конкретных продуктов, они окупаются. Для этого необходимо было создать сеть подразделений Research and Development (R&D). И опять же у нас для этого была основа. В состав ТМК изначально входил челябинский РосНИТИ. Это ключевая база нашей корпоративной науки. Но набор компетенций РосНИТИ в основном направлен на технологические процессы, на их совершенствование, разработку новых продуктов, связанных непосредственно с трубой, материалами и способами нанесения покрытий. Мы запустили R&D в Хьюстоне: его специалисты занялись разработкой, созданием и испытанием резьбовых соединений. Понятно, что это деление условно, корпоративная наука занимается общими задачами.

Но и этого оказалось недостаточно. Нам не хватает испытательной базы для резьбовых соединений, особенно для обсадных труб большого диаметра, потому что база в Хьюстоне имеет ограничения по диаметру. Нам нужны полигонные испытания и компетенции, связанные с развитием концептуального инжиниринга. Три года назад мы начали создание еще одного подразделения в Сколково, которое будет развивать как раз эти компетенции. Подразделение в Сколково — это в определенной степени центр будущего. Его специализация — создание, реализация и внедрение инноваций, направленных на долгосрочную перспективу.

Но система новых продуктов — это не только наука. Должен быть законченный бизнес-процесс, от нахождения идеи до ее формализации в бизнес-плане и последующем выведении на рынок. Мы такую модель создали, и сейчас это наше серьезное конкурентное преимущество. В рамках такой системы мы осваиваем в год около 40 — 50 новых продуктов. Совокупно российский и американский дивизионы компании продают в год на 170 млн долларов новой продукции.

Работа на опережение

— Какой практический результат для промышленности дает реализация такой модели?

— Приведу один конкретный пример. ТМК освоила более 99% необходимой Газпрому трубной продукции, ранее закупаемой по импорту.

— То есть факт импортозамещения можно считать состоявшимся?

— Для нас импортозамещение — это конкретная проблема создания в Российской Федерации зарубежных аналогов. Мы ее решили. Теперь нужно двигаться дальше. Мы начали не просто заменять иностранных поставщиков, а предлагать абсолютно новые продукты на рынке. Сейчас мы в компании больше говорим о импортоопережении — вся команда нацелена на создание продукта, которого еще нет в мире, а затем на продвижение его использования в России и за ее пределами. Мы помогаем американским коллегам в тех или иных процедурах освоения некоторых продуктов, продвигаем отечественные разработки на американском рынке. Мы считаем, что наши отечественные разработки могут представлять большой интерес для иностранных покупателей трубной продукции, в связи с чем разрабатываем план НИОКР, который определяет приоритеты компании с учетом потребностей нашего американского дивизиона.

Понятно, что в мире существуют различные факторы, которые могут оказывать влияние на распространение такой продукции, но мы уверены, что определять правила будут законы рынка: если продукт качественный — контракты будут.

Мы уже по многим характеристикам опережаем конкурентов, в том числе и по скорости исполнения заказа. Конечно, есть ценовые аспекты, но это решается за счет поиска нестандартных финансовых инструментов. Один из них мы уже начали применять. Это договор на поставку импортозамещающей продукции под гарантированные объемы поставок будущих лет, мы его называем «Договор будущей вещи», который мы заключили с Газпромом. ТМК создает новую продукцию под гарантированные объемы реализации, то есть мы обязуемся за фиксированные сроки и на собственные средства наладить производство узкоспециализированой продукции, которую Газпром пока импортирует. Например, трубы из стали мартенситного класса 13 «хром» и «суперхром», трубы с технологией сухой смазки GreenWell, трубы из специализированных хромоникелевых сплавов и в сероводородстойком исполнении. Всего шесть групп продуктов. Выпуск пяти уже освоен. В этом году закончим освоение производства последней группы, планируем поставить заказчику в рамках договора 11 тыс. тонн продукции. Получается, что Газпром платит не больше, чем платил бы за зарубежное оборудование, но при этом получает продукт российского производства. Ну а после налаживания производства мы, возможно, выйдем и на другое ценообразование, более выгодное для заказчика.

— Добыча углеводородов, как известно, смещается в районы месторождений с трудноизвлекаемыми запасами, в сейсмически активные регионы, на шельф Арктики и в глубины Северного Ледовитого океана. Какие требования к качеству и характеристикам труб в связи с этим предъявляют заказчики? На какие технологические вызовы приходится отвечать?

— Исторически сложилось, что западные компании начинали работать в районах с труднодоступными ресурсами, в том же Северном море, что подталкивало к развитию и трубную промышленность. Мы в России долгое время работали в более простых условиях, но освоение новых месторождений и у нас дало стимул для перехода на производство более сложных продуктов. Сначала изготовление таких продуктов носило разовый характер. Это были конкретные задачи, например, для освоения Астраханского газоконденсатного месторождения, где есть свои условия эксплуатации, или освоение месторождений в районах Крайнего Севера. Для нас это были сегментированные ниши с небольшими объемами очень интересных и очень сложных продуктов.

Какое-то время у российских трубников, и у нас в том числе, руки не доходили до специальных сегментов, мы закрывали общую потребность. Но постепенно мы вышли на новый уровень задач через формирование технологической и собственной научной базы. Сегодня ТМК реагирует на вызовы с опережением и стремится как можно раньше оценить потребности клиента.

Так постепенно мы пришли к созданию великолепной лабораторной базы, у нас сегодня очень хорошая статистика по поставляемым продуктам, и самое главное — репутация надежного производителя. Наш 16-летний опыт позволяет не просто реагировать на то, что рынку нужно, а предлагать решения, которые рынок еще только обозначил.

У нас есть предложения для любых сегментов рынка премиальных соединений благодаря нашей линейке TMK UP, а это около 20 соединений разных типов. Мы можем делать продукты для различных условий строительства и эксплуатации скважин, включая наиболее сложные: скважины с большими горизонтальными участками, сверхглубокие скважины, скважины для специальных способов добычи, в том числе для сланцевой нефти.

— Сергей Геннадьевич, если очень коротко, из чего складывается статус высокотехнологичной компании?

— Современное оборудование, компетенции персонала и научные разработки. Именно это позволяет ТМК уже восемь лет сохранять мировое лидерство по объему реализации стальных труб.