На заводе «Воронежсинтезкаучук», дочернем предприятии холдинга «Сибур», завершили строительство третьей линии по выпуску бутадиен-стирольных блочных сополимеров — термоэластопластов (ТЭП), сырья для повышения качества продукции в дорожной, кровельной, обувной и других отраслях промышленности.

Инвестиции в проект составили 5,1 млрд рублей, производительность линии — 50 тыс. тонн в год, что позволит увеличить мощности завода с нынешних 85 тыс. тонн до 135 тыс. На линии уже запустили тестовое производство, впереди — омологация марок полимеров, или тестирование их у потребителей на предмет соответствия технических характеристик их требованиям. Кроме ранее выпускаемых марок ТЭП — стирол-бутадиен-стирольных сополимеров (СБС), в компании начнут производить продукцию пяти новых марок по лицензионной технологии тайваньской компании.

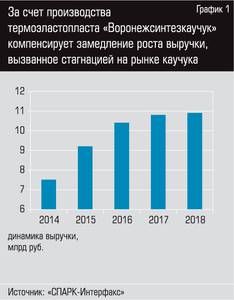

«Воронежсинтезкаучук» — крупнейший производитель ТЭП не только в России, но и в странах СНГ, здесь выпускают полимеры с 1991 года, а в 2013-м реализовали масштабный проект с инвестициями в четыре миллиарда рублей, запустили вторую линию на 50 тыс. тонн и за пять лет вышли практически на проектную мощность. При этом нынешнее очередное расширение производства ТЭП продиктовано и изменением конъюнктуры на мировом рынке каучука — основной продукции воронежской площадки, спрос на которую падает вследствие торговой войны между США и Китаем. В отличие от каучуков потребность в термоэластопластах во всем мире растет: объем рынка приблизился к 1,8 млн тонн в год, более половины всех ТЭП (67%) производится в Азии, и бóльшая их часть (53%) там же потребляется.

По данным из открытых источников, в 2016 году выпуск в России СБС-полимеров составил около 73 тыс. тонн, из них более 40 тыс. ушло на внешние рынки, и почти весь экспорт принадлежит «Воронежсинтезкаучуку». Дополнительные объемы полимеров завод тоже планирует поставлять прежде всего на экспорт. На российский рынок приходится лишь несколько процентов мирового потребления ТЭП, но при этом спрос растет во всех сегментах, особенно в дорожном строительстве. Кроме того, в «Воронежсинтезкаучуке» видят интерес к ТЭП со стороны отечественных производителей клея и компаундов — эластомерных материалов с наполнителями или добавками, применяемых в разных областях: строительстве, машиностроении, обувной и мебельной промышленности, медицине. Эксперты оценивают рост отечественного рынка потребления ТЭП в 7–10 %, полагая, что импортозамещение станет его движущей силой, ведь пока около 20% рынка заполняют зарубежные компании.

Проверенный модификатор для дорог

В общем объеме выпуска термоэластопластов на «Воронежсинтезкаучуке» лидируют ТЭП для дорожного сегмента, а точнее для производства полимер-модифицированных битумов (ПМБ), или полимерно-битумных вяжущих (ПБВ), применение которых активно развивается во всем мире, благодаря тому что за счет них значительно улучшается качество и долговечность дорожного покрытия. ПБВ — композиционные материалы, получаемые путем смешения и гомогенизации вязких дорожных нефтяных битумов с блоксополимерами типа СБС, пластификаторами и поверхностно активными веществами. При обычной температуре СБС-полимеры по свойствам близки к резине, при повышенной — от 120 градусов — размягчаются, как пластик. Дорожное покрытие на основе ПМБ обладает повышенной устойчивостью к образованию колеи, высокой эластичностью, что в итоге ведет к снижению затрат на содержание покрытия почти в два раза: срок службы увеличивается с трех-четырех лет до десяти. Но если в Европе потребление ПБВ в общем объеме производства битумов составляет до 20% (в Германии — 32%, в Америке — 15%, на Аляске с ее холодным климатом — до 50%), то в России этот показатель пока на уровне 8%. При этом ПБВ на основе СБС — единственное модифицированное вяжущее, для которого у нас разработан ГОСТ, а «Воронежсинтезкаучук» — крупнейший производитель СБС в стране и главный поставщик для основных производителей ПБВ: компаний «Газпромнефть-БМ» и «Роснефть Битум». «Совместная работа приносит синергетический эффект, и обратная связь от коллег из этих компаний позволяет нам совершенствовать полимер и его параметры качества, которые на данный момент не уступают по уровню импортным аналогам», — считает менеджер по работе с ключевыми клиентами «Сибура» Илья Осипов.

Впрочем, в России темпы использования инновационных материалов взамен традиционных дорожных битумов на автомобильных дорогах федерального значения растут последние пять лет даже быстрее общемировых значений — на 18–20% в год. Этот рост связывают, в частности, с вступившим в 2014 году в силу Федеральным законом № 44 «О контрактной системе в сфере закупок товаров, работ, услуг для обеспечения государственных и муниципальных нужд». Контракты жизненного цикла, которые регламентирует закон, в автодорожной сфере стимулируют подрядчиков применять материалы с улучшенными качественными характеристиками, позволяющими повысить долговечность дорожных покрытий. В то же время эксперты видят недоработки в законодательстве и считают, что надо усилить работу над состоянием нормативной базы, учесть все факторы, тормозящие инновационные шаги в дорожном строительстве. К примеру, органы экспертизы системно снижают стоимость проектов, а значит, проектировщики вынуждены менять свои решения и делать выбор в пользу дешевых битумов, а не качественных ПБВ. При этом в «Сибуре» приветствуют федеральные проекты строительства дорог, которые увеличивают спрос на их продукцию. «Если раньше проект “Безопасные и качественные дороги” охватывал только города-миллионники, то сейчас в программу включены все города с населением сто тысяч человек», — говорит главный эксперт дирекции пластиков, эластомеров и органического синтеза «Сибура» Анна Рыжикова.

Полимеры для обуви, и не только

Кроме дорожного строительства ТЭП востребованы в кровельном сегменте: на отечественном рынке — в программах ремонта и строительства жилых домов, реновации, а на европейском — для реализации требований к энергоэффективности зданий. Незаменимы они и как важный компонент в производстве компаундов для разных отраслей промышленности. «Один из самых перспективных — рынок обувных компаундов, ставших первой областью применения стирол-бутадиен-стирольного термоэластопласта; он и по сей день используется в компаундах, превращаясь затем в обувные подошвы», — говорит эксперт по ТЭП «Сибура» Элина Рыбакова.

Для обувной промышленности воронежский завод давно изготавливает ТЭП, и он хорошо изучил как отечественный рынок, так и зарубежный: поставки осуществляются в Турцию и Италию, клиенты — либо крупные производители компаундов, либо производители обуви, которые покупают полимер и сами делают компаундную смесь, отливают подошву. До недавнего времени были подсегменты рынка, где производители обуви отдавали предпочтение компаундным смесям с зарубежными ТЭП, но теперь, с расширением числа выпускаемых в Воронеже марок, в этой нише начнется процесс импортозамещения. Так, из новых марок воронежского завода две: СБС Л 7420 и СБС Л 7413 — применяются при изготовлении прозрачных подошв и различных декоративных вставок для спортивной и детской обуви, а также могут быть использованы в клеевых композициях. Еще одна новинка марка СБС РП 8361, наполненная парафино-нафтеновым маслом, может применяться как в комбинации со стандартными сухими марками СБС, регулируя ключевую текучесть и твердость готового компаунда, так и в монорецептуре — в качестве основного эластификатора.

Спрос на компаундные смеси с СБС подтверждают и российские участники обувного рынка. «Мы используем практически весь ассортимент современных полимерных материалов для изготовления подошвы: полиуретаны, резину, компаунды на основе СБС-полимеров, и про последние можем сказать, что подошвы из них обладают высокой эластичностью, износостойкостью, могут окрашиваться в любые цвета, иметь разную текстуру поверхности, а при эксплуатации обувь показывает хорошее сцепление со скользкими поверхностями», — говорит обувной технолог ГК «Обувь России» Евгений Фефелов. При этом в компании отмечают, что готовую подошву им поставляют как отечественные поставщики, так и зарубежные; преимущество первых — низкая цена за счет логистики, вторых — частое обновление ассортимента и большой выбор цветов и фасонов. А в компании «Ральф Рингер» 60% всей обуви изготавливают с подошвой из компаундов с СБС, но предпочтение отдают компаундным смесям из Италии. «Потребитель дорогостоящей обуви хочет иметь более длительный срок использования, чтобы подошва не меняла свою геометрию в условиях суровой эксплуатации — ходьбы по асфальту, поэтому мы покупаем компаунды лучшего качества», — говорит гендиректор компании «Ральф Рингер» Андрей Бережной.

Комментируя тему качества обувных компаундов, эксперт «Сибура» Дмитрий Мишинев пояснил, что в рецептуре компаундов, кроме полимеров, может быть еще 10–15 компонентов: это масла, суперстабильные антиоксиданты, повышающие долговечность подошвы, и именно они определяют характеристики конечного продукта. «А сам полимер всегда качественный, и цена у нас рыночная, мы стараемся держать руку на пульсе», — уверяет г-н Мишинев. А поскольку практически весь российский экспорт ТЭП принадлежит «Сибуру», не исключено, что и в итальянских компаундах, закупаемых отечественными обувщиками, присутствует сибуровский продукт.

Еще одна область применения термоэласопластов, где хочет заявить о себе «Воронежсинтезкаучук», — это выпуск клеевых марок. «Клеевой рынок в России не сильно развит, очень много завозят продукции иностранных производителей, большое число позиций у нас совсем не выпускали», — отмечает Дмитрий Мишинев. Эту ситуацию начнут исправлять с помощью запуска двух новинок: марки СБС Л 7417 — для изделий гигиенического и бытового назначения, в которых сборные элементы соединяются путем склеивания в конечное изделие, и марки СБС Л 7322 — для мебельной промышленности, упаковочных этикеток и липких лент, для модификации ударопрочности пластмасс. Потенциальные клиенты — производители клеев в Европе и России.