Новороссия и Донбасс исторически имели колоссальное экономическое значение в масштабах всей Российской империи и Советского Союза. И поныне, несмотря на понесенные потери, их экономический потенциал остается значительным, в том числе в «тяжелых» отраслях промышленности и энергетике.

Эти куски хозяйства Новороссии мы решили подвергнуть тщательной ревизии в данной статье.

Уголь

Исторически важнейшим ресурсом Донбасса (собственно, и подарившим региону его имя) был уголь. Еще в начале XX века значение донецкого угля было столь велико, что регион друзья и враги называли «сердцем России». Сегодня угольная отрасль России обзавелась новыми крупными бассейнами, испытав существенный сдвиг на восток. Да и само значение угля в экономике снизилось.

Но снизилось не значит, исчезло полностью.

Донецкий угольный бассейн географически разделяется на две части: восточная оказывается в пределах Ростовской области, западная — в ДНР и ЛНР. Разведанные запасы углей в народных республиках оцениваются в 47 млрд тонн, прогнозные ресурсы — еще 30 млрд тонн. Для сравнения: разведанные запасы угля в Кузбассе — чуть более 61 млрд тонн.

Условия эксплуатации сложные: большая глубина разработки (свыше 1,5 км, что исключает открытый способ добычи), сильная нарушенность, высокая газоносность всех угольных пластов (за исключением антрацитов) с глубины 150–500 м. Геологические запасы газа, содержащиеся в угольных пластах, превышают 2,5 трлн кубометров, что дает возможность рассмотреть целесообразность добычи самого газа.

Совокупная добыча угля в западной части бассейна — порядка 24 млн тонн в год (сравнимо с двадцатой частью общероссийской добычи).

Среди отдельных угледобывающих компаний региона можно отметить следующие.

«Ровенькиантрацит». Добыча угля в этом районе началась еще в 1870-х годах, ПО «Ровенькиантрацит» было создано в 1980 году. В 2011-м предприятие попало под контроль (в концессию) структур Рината Ахметова, с 2017 года переведено властями ЛНР под внешнее управление (ЗАО «Внешторгсервис»). Объемы добычи угля здесь достигали 6 млн тонн в год. В наличии восемь шахт и собственные обогатительные фабрики.

Другое угольное предприятие, «Макеевуголь», создано в 1936 году (хотя промышленная добыча здесь ведется еще с 1859-го). В составе предприятия в настоящее время шесть работающих шахт. Запасы угля составляют около 400 млн тонн, запасы коксующего угля — свыше 285 млн тонн. На пиковые объемы добычи предприятие выходило в 1960-е (порядка 15 млн тонн в год), сейчас показатели куда скромнее: порядка 1,5 млн тонн в год.

«Торезантрацит» как производственное объединение было создано в 1933 году посредством объединения шахт этого промышленного района. В годы первых пятилеток это было одно из ведущих угольных предприятий страны (до 8% общесоюзной добычи). Сейчас масштаб помельче: пять шахт объединения выдают чуть более миллиона тонн угля в год.

ГУП ЛНР «Центруголь» («Луганскуголь») — угледобывающее предприятие в ЛНР. Выделено из комбината «Донбассуголь» в отдельное предприятие в 1938 году, после образования народной республики стало ее головным угледобывающим предприятием (в том числе с переподчинением ей иных активов). В настоящее время располагает восемью шахтами, имеет собственные обогатительные фабрики. Существующие мощности по добыче оцениваются в 5,3 млн тонн в год.

«Комсомолец Донбасса» для региона относительное молодое предприятие, введено в эксплуатацию в 1980 году в городе Кировское. Промышленные запасы угля составляют около 130 млн тонн. Имеет собственный обогатительный комплекс, что позволяет обеспечить низкую зольность реализуемой продукции. Мощности по добыче составляют 3,6 млн тонн в год. Традиционными потребителями выступали электростанции Донбасса и Украины.

«Добропольеуголь» создано в качестве производственного объединения на базе шахт промышленного района в 1976 году, в настоящее время включает три действующие шахты. Добывается энергетический уголь для нужд энергетики Донбасса и Украины, а также уголь для коксования. Мощности по добыче составляют порядка 5 млн тонн в год. В 2011 году предприятие попало под контроль структур Рината Ахметова, в 2021 году было возвращено под контроль государства (на тот момент еще украинского).

ГУП ЛНР РТК «Востокуголь» («Свердловантрацит») — угледобывающее предприятие с центром в городе Свердловске (ЛНР). Добыча угля здесь развернута еще в 1870-х годах, производственное объединение создано в 1936 году. В 2011-м предприятие попало под контроль структур Рината Ахметова, с 2017 года переведено властями ЛНР под внешнее управление («Внешторгсервис»), существующую организационную форму приняло с 2020 года. В настоящее время предприятие включает в себя пять шахт совокупной мощностью 4 млн тонн угля в год и три обогатительные фабрики.

«Краснодонуголь» — угледобывающее предприятие в ЛНР с центром в городе Краснодоне. Освоение запасов угля здесь началось с 1912 года, производственное объединение создано в 1935-м. Как уже нетрудно догадаться, предприятие успело побывать под контролем структур Рината Ахметова, в 2017 году переведено властями ЛНР под внешнее управление («Внешторгсервис»). В советское время, на пике производительности, предприятие выдавало до 8,5 млн тонн угля в год. Существующие мощности позволяют добывать на пяти шахтах порядка 2‒2,2 млн тонн угля в год. Есть собственные обогатительные фабрики.

Помимо этого в пределах ДНР и ЛНР (в заявленных границах) есть ряд угольных предприятий помельче.

Говоря о перспективах угольной промышленности региона, следует отметить, что уголь все еще сохраняет большую роль в энергетике как самого этого региона, так и развивающихся стран АТР. В то время как коксующийся уголь, несмотря на распространение технологии прямого восстановления железа («мидрекс-процесса»), играет и еще будет играть важнейшую роль в производстве кокса для металлургии. Исходя из известных запасов добычу угля в Донбассе можно нарастить вдвое и больше — как опираясь на имеющиеся угольные предприятия, так и создавая новые (например, через освоение мощного Богдановского угольного месторождения на севере ЛНР).

Проблема в том, что такой прирост не нужен энергетике самого региона, не нужен европейской части Великороссии (переходящей на газ), так что реализация этого потенциала упирается в решение вопроса организации экспортной логистики на рынки Азии.

Другим вариантом использования угольного потенциала региона могло бы стать развитие углехимии (получившее широкое развитие, например, в Китае). Однако в связи с переходом отечественной химической промышленности на углеводородное сырье на протяжении уже более полувека такие работы в нашей стране не велись, учиться придется заново. Хотя с учетом нынешних цен на энергоносители и усложнения воспроизводства нефтяной ресурсной базы (увеличение глубины залегания, шельфовые месторождения при ограничениях на поставки необходимого технологического оборудования в Россию), возможно, и стоит этим заняться.

Коксохимическое производство

Запасы коксующихся углей Донецкого бассейна стали сырьевой базой для колоссальной по мощности коксохимической промышленности.

В частности, в рассматриваемых регионах можно отметить следующие коксохимические предприятия.

«Алчевсккокс» — созданное в 1926 году предприятие в городе Алчевске (ДНР). Предприятие производит кокс, а также сопутствующую продукцию: смолу, бензол, серную кислоту, сульфат аммония и т. д. Завод покрывает потребности в коксе близлежащего Алчевского металлургического комбината, но может осуществлять поставки и иным потребителям. Еще бы: мощность предприятия превышает 3 млн тонн кокса в год. Для сравнения: совокупный объем производства кокса в России составляет 27‒28 млн тонн в год, а на выплавку тонны чугуна в доменной печи требуется от 350 до 600 кг кокса.

Ясиновский коксохимический завод — еще одно крупное коксовое производство в ДНР, расположено в городе Макеевке. Предприятие создано в 1950-е годы. Ранее завод находился под контролем донецкой финансово-экономической группы «Концерн “Энерго”», близкой к бывшему губернатору Донецкой области Владимиру Логвиненко. В настоящее время им управляет «Южный горно-металлургический комплекс» Евгения Юрченко. Завод способен производить порядка 1,4 млн тонн коксовой продукции в год, а также большую гамму коксохимических продуктов: смолу каменноугольную, сульфат аммония, бензол, толуол, сольвент, ароматические добавки к моторным топливам и другую продукцию.

Авдеевский коксохимический завод (город Авдеевка, ДНР) несколько моложе: его производственные мощности входили в строй в 1960‒1980-е годы, главным образом для удовлетворения потребности в коксе Мариупольского металлургического комбината (ММК) им. Ильича и ныне уже ушедшей в историю «Азовстали». Завод куда крупнее: в лучшие времена он выдавал свыше 4,3 млн тонн кокса в год, а сверх того производил серную кислоту, сульфат аммония, смолы.

«Запорожкокс» в городе Запорожье отсчитывает свою историю с 1934 года и был создан для удовлетворения потребности в коксе металлургического комбината «Запорожсталь», с которым фактически связан в единый технологический процесс. В 1980-е годы мощности завода были обновлены и в настоящее время способны выдавать до 2 млн тонн кокса в год, а также сопутствующую продукцию коксохимии. Предприятие на момент выхода этого номера пока еще находится под контролем структур Рината Ахметова, но, очевидно, сменит собственников.

Менее велики по объемам производства «Макеевкокс» (Макеевский коксохимический завод; Макеевка, ДНР) и Енакиевский коксохимпром (Енакиево, ДНР).

Енакиевский коксохимпром способен производить до 1,1 млн тонн кокса, а кроме того нафталин, сульфат аммония, пек.

Макеевский коксохимический завод создавался под обеспечение потребности в коксе соседнего Макеевского металлургического комбината им. Кирова. Предприятие способно производить порядка 1 млн тонн кокса в год.

Итого чуть менее 13 млн тонн в год мощностей по коксу, что сравнимо с половиной общероссийского объема производства этой продукции.

Для России такие прибавочные мощности избыточны — импорт носит следовый характер, страна и так является чистым экспортером кокса. В сложившейся практике более распространена торговля коксующимся углем, а не продуктами его переработки. Так, объем международной торговли каменноугольным коксом составляет порядка 26 млн тонн в год (в том числе экспорт из России — 2,7 млн тонн).

Тем не менее можно попытаться вклиниться и сюда. Например, значительные объемы коксовой продукции закупают Индия, Бразилия, страны Юго-Восточной Азии — озабоченные экономической целесообразностью, а не политическими жестами. А среди крупных экспортеров есть Польша, Германия, Япония, то есть страны, зависящие от импорта сырья. Все более дорогого сырья, что можно считать их слабостью и шансом потеснить их на мировых рынках за счет лучшей экономики поставок коксовой продукции.

Ну и самое очевидное — использовать кокс в металлургическом производстве возвращенных земель.

Металлургия

Черная металлургия — второе лицо Донбасса, помимо угля. Да и Запорожье не лишнее в этой отрасли.

Исторически ресурсной базой металлургии Новороссии выступали уголь Донбасса и руды Кривбасса. Последний, в силу военных и политических причин, на неопределенное время выпал из сложившейся географической организации технологических цепочек металлургического комплекса. Надежность поставок руд Кривбасса без решения политических задач специальной военной операции остается под большим вопросом.

В принципе, альтернативу найти можно. Как известно, практически рядом, в великорусском Черноземье, колоссальные запасы железных руд Курской магнитной аномалии (свыше 30 млрд тонн балансовых запасов), которые уже активно разрабатываются.

Есть своя руда и непосредственно в рассматриваемых регионах. Можно отметить Запорожский железорудный комбинат, располагающийся в Васильевском районе Запорожской области. В украинские времена предприятие находилось под контролем словацкой металлотрейдинговой компании Minerfin, в новой реальности, по всей видимости, обретет новых владельцев.

Запорожский железорудный комбинат построен на базе Южно-Белозерского месторождения богатых железных руд. Качество добываемой богатой руды значительно выше, чем у руд Криворожского бассейна и других месторождений Европы. В настоящее время производственная мощность предприятия составляет более 4,5 млн тонн руды в год. По оценкам геологов, запасы богатых железных руд в Белозерском железорудном районе составляют до 1 млрд тонн, а значит, есть некоторый потенциал расширения добычи.

Флагманами собственно металлургического производства рассматриваемых регионов в настоящее время можно назвать ММК им. Ильича, «Запорожсталь» и Алчевский металлургический комбинат.

Мариупольский металлургический комбинат им. Ильича был основан в 1897 году (как завод Никополь-Мариупольского горно-металлургического общества). К началу спецоперации предприятие находилось под контролем структур Рината Ахметова.

По итогам 2020 года ММК им. Ильича выпустил 4,7 млн тонн чугуна, 4,1 млн тонн стали, 5,7 млн тонн стального проката. Комбинат обладает компетенциями в производстве стальных труб (до 100 тыс. тонн в год). Свыше 80% производимой продукции традиционно реализовывалось за пределами Украины, в том числе лишь 3,5% — в России. Точно так же и железорудное сырье почти на три четверти поставлялось с Ингулецкого ГОКа в Днепропетровской области.

То есть перезапуск предприятия в освобожденном Мариуполе потребует кардинальной перестройки (до лучших времен) как схем обеспечения комбината сырьем (например, за счет переориентации на поставки из Белгородской и Курской областей), так и сбыта его продукции.

«Запорожсталь» ведет свою историю с 1933 года. Предприятие не избежало загребущих рук Рината Ахметова и, соответственно, при переходе Запорожья под контроль России сменит владельцев. Специализация комбината — стальной горячекатаный рулон и лист, холоднокатаный лист, рулон из углеродистых и низколегированных сталей, а также стальная лента, черная жесть, гнутый профиль. По итогам 2020 года комбинат выпустил 4,5 млн тонн чугуна, 3,8 млн тонн стали, 3,2 млн тонн стального проката. Предприятие также ориентировано преимущественно на экспорт.

Алчевский металлургический комбинат был основан в 1895 году. В украинские времена предприятие попало под контроль Индустриального союза Донбасса (ИСД), что, впрочем, принесло ему некоторую пользу. В 2005‒2008 годах ИСД провел программу модернизации предприятия, в рамках которой построены и пущены в эксплуатацию две машины непрерывного литья заготовок, установка «печь‒ковш», вакууматор, конвертерный цех, реконструировались доменные печи. В результате к 2013 году комбинат вышел на показатели производства в 3,8 млн тонн чугуна, 4,2 млн тонн стали и 3,8 млн тонн стального проката. В 2017 году предприятие было передано в доверительное управление «Внешторгсервису» Сергея Курченко, с 2021 года и по настоящее время находится под контролем Южного горно-металлургического комплекса Евгения Юрченко. Комбинат возобновил свою работу (теперь уже на российском сырье), начал проект по совместному производству труб большого диаметра в кооперации с Харцызским трубным заводом.

Вышеупомянутый Харцызский трубный завод существует с 1898 года. Завод стал первым в Российской империи, освоившим выпуск стальных труб диаметром до 18 дюймов методом газово-кузнечной сварки «внакладку», а позднее — единственным предприятием в Советском Союзе, выпускавшим трубы большого диаметра (из-за чего стал одно время объектом поистине геополитического значения, но в итоге попал под контроль все того же Рината Ахметова).

В настоящее время «трубная монополия» Харцызска уже уничтожена иными отечественными предприятиями, освоившими производство труб большого диаметра. Но завод остался. Его производственные мощности позволяют выпускать 1,6 млн тонн труб в год, в том числе 200 тыс. тонн труб с одним продольным швом длиной до 12 м, 450‒600 тыс. тонн труб с антикоррозионным покрытием.

С 2015 года производство на заводе было остановлено, но в настоящее время под контролем Южного горно-металлургического комплекса осуществляется его восстановление.

«Второй эшелон» черной металлургии рассматриваемых регионов формируют ряд предприятий помельче.

Так, основанный в 1897 году Енакиевский металлургический завод специализируется на выпуске сортовых профилей (швеллеры, уголки, балки, проволока, арматура) и заготовки. До конфликта в Донбассе предприятие выдавало до 2,2 млн тонн товарной продукции (к 2019 году сократилось до 1,4 млн тонн). В то время завод находился под контролем структур Рината Ахметова. Сейчас он возрождается под управлением Южного горно-металлургического комплекса.

Донецкий металлургический завод был основан Джоном Юзом в 1872 году — фактически это предприятие породило сам город Донецк. В 1999 году из состава предприятия выделился мини-металлургический завод «Истил-ДМЗ» (позднее — Донецкий электрометаллургический завод, ДЭМЗ), созданный на базе электросталеплавильного и обжимного цехов. В 2002 году на базе доменного и мартеновского производств образовано новое предприятие — «Донецксталь». С 2012 года Донецкий металлургический завод выпускал только товарный чугун, так как сталеплавильное производство было остановлено на реконструкцию. С 2014 года чугунное производство (до 500 тыс. тонн в год) фактически простаивает.

ДЭМЗ в 2011 году был приобретен одним из российских «больших металлургов» компанией «Мечел», но уже в 2012-м остановил работу. Власти ДНР в 2016 году взяли предприятие под внешнее управление — выразив готовность вернуть его «Мечелу» при условии возобновления производства. Фактически на базе ДЭМЗ был создан Юзовский металлургический завод, на котором начались восстановительные работы, и в 2017 году предприятие было перезапущено. Его производственная мощность превысит 360 тыс. тонн стали в год с перспективой дальнейшего увеличения.

Макеевский металлургический завод им. Кирова был основан в 1898 году (как «Генеральное общество чугуноплавильных, железоделательных и сталелитейных заводов России»). Попал под контроль структур Рината Ахметова. С 2017 года — под внешним управлением. Производственные мощности предприятия позволяют производить в год до 2,4 млн тонн чугуна и до 2,4 млн тонн стали. Однако в новой реальности проблемами предприятия оказались как зависимость от украинского железорудного сырья, так и устаревшая технология производства стали в мартеновских печах.

«Днепроспецсталь» в Запорожье производит сертифицированную металлопродукцию из нержавеющих, инструментальных, быстрорежущих, подшипниковых, легированных, конструкционных марок стали, а также из жаропрочных сплавов на основе никеля. Предприятие начало работу в 1932 году как завод инструментальных сталей.

В 1980 году на заводе был введен в строй первый в СССР комплекс по производству быстрорежущей стали методом порошковой металлургии. Предприятие и сегодня остается ведущим производителем металла порошковым методом на постсоветском пространстве. По итогам 2020 года предприятие выпустило 255 тыс. тонн стали различных марок, 154 тыс. тонн проката. В последние годы киевский режим предпринимал попытки наладить здесь производство броневой стали, что делает контроль над предприятием неотъемлемой частью решения задачи по демилитаризации Украины.

Говоря о металлургическом комплексе, можно также отметить следующие предприятия.

Основанная в 1964 году в Краматорске «Энергомашспецсталь» (с 2010 года перешла под контроль «Атомэнергомаша» — машиностроительного дивизиона отечественной госкорпорации «Росатом») производит специальные литые и кованые изделия индивидуального и мелкосерийного производства для металлургии, судостроения, энергетики (ветро-, паро-, гидро-, атомной) и общего машиностроения.

Основанный в 1930 году в Дружковке Дружковский метизный завод специализируется на выпуске машиностроительного и железнодорожного крепежа (болты, гайки, шайбы, и т. д.). Производственные мощности завода обеспечивали возможность производства свыше 200 тыс. тонн металлоизделий в год. В советское время входил в число ведущих предприятий города и обеспечивал потребность железных дорог СССР в метизах на 72%. Продукция завода поставлялась более чем в 30 государств мира.

Не только сталь

Металлургия рассматриваемых регионов не ограничивается стальной продукцией.

Можно отметить такие значимые предприятия, как Запорожский завод ферросплавов, Стахановский завод ферросплавов, Запорожский титано-магниевый комбинат, Запорожский производственный алюминиевый комбинат.

Запорожский завод ферросплавов был основан в 1933 году и в настоящее время является одним из крупнейших в Европе по выпуску ферросилиция, углеродистого ферромарганца и металлического марганца. В 2020 году завод произвёл 86,5 тыс. тонн ферросиликомарганца, 36,3 тыс. тонн ферромарганца, 32,9 тыс. тонн ферросилиция.

Стахановский завод ферросплавов начал работу в 1962 году. Предприятие специализируется на выпуске ферросилиция, ферромарганца и ферросиликомарганца. Его совокупная производственная мощность составляет 16 тыс. тонн. В настоящее время находится под управлением Южного горно-металлургического комплекса.

Основанный в 1935 году Запорожский титано-магниевый комбинат — производитель губчатого титана. Изначально специализировался на выпуске магния, с 1956 года здесь развернуто производство титановой продукции. Его проектная мощность — 20 тыс. тонн в год, однако из-за износа производственных фондов предприятие в настоящее время может выпускать 10 тыс. тонн. В 2020 году объем производства титановой губки составил 5,4 тыс. тонн. Правда, сырье сюда исторически поступало с Иршанского ГОКа в Житомирской и Вольногорского ГОКа в Днепропетровской областях. Так что перспективы развития предприятия упираются не только в необходимость обновления производственных фондов, но и в организацию надежных поставок сырья.

Запорожский производственный алюминиевый комбинат дал первую продукцию в 1933 году. Его строительство было приурочено к реализации плана ГОЭЛРО, это один из первенцев отечественной алюминиевой промышленности. К 2007 году комбинат вышел на объемы производства в 113 тыс. тонн первичного алюминия и 265 тыс. тонн глинозема. Однако последовавшее уже в следующем году вступление Украины в ВТО сильно подкосило экономику предприятия. Объемы его производства сократились, в июле 2014-го комбинат прекратил производство алюминиевой катанки. Так что сегодня речь фактически идет о перезапуске производства. Если, конечно, это будет экономически целесообразно на фоне наличия в стране сибирских алюминиевых гигантов и колоссального превосходства объемов выпуска первичного алюминия над его потреблением перерабатывающими отраслями промышленности.

«Большая» энергетика

Рассматриваемые территории имеют в наличии и мощный энергетический комплекс, сформированный электрогенерацией различных типов: атомной, гидравлической, тепловой.

Атомная энергетика представлена расположенной в городе Энергодаре (Запорожская область) Запорожской АЭС. Обладая электрической мощностью 6 ГВт (шесть реакторов типа ВВЭР-1000), в настоящее время это крупнейшая действующая АЭС в мире (до фукусимской катастрофы — вторая в мире по величине, после японской АЭС Касивадзаки-Карива электрической мощностью 8,2 ГВт). Правда, пять из шести реакторов уже вышли за рамки проектных сроков эксплуатации, еще один близок к этой отметке. Украинская сторона проводила работы по продлению сроков эксплуатации (до 2025‒2028 годов). Но в долгосрочной перспективе, очевидно, все же потребуется замещение старых энергоблоков новыми. Возможно, меньшим числом — ныне в регионе уже нет того энергопотребления, на которое в свое время ориентировались советские энергетики.

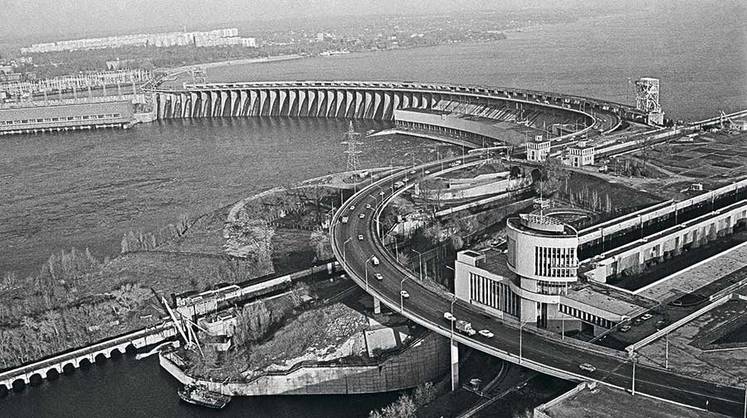

Гидроэнергетика в рассматриваемых регионах представлена двумя флагманскими объектами — легендарной Днепровской ГЭС (ДнепроГЭС) в Запорожье и менее известной Каховской ГЭС в Херсонской области. Работы по возведению ДнепроГЭС были начаты еще в 1920-е в рамках реализации проекта ГОЭЛРО, станция стала одним из символов индустриализации. Но в настоящее время на фоне наших сибирских гигантов она не столь велика — располагает мощностью в 1,57 ГВт (для сравнения: крупнейшая в России Саяно-Шушенская ГЭС — 6,4 ГВт, недавно запущенная Богучанская ГЭС — 3 ГВт). Каховская ГЭС еще меньше — всего 0,3 ГВт. Однако обе станции имеют важное значение в регулировании стоков Днепра. И обе нуждаются в существенной реконструкции из-за изношенности конструкций (через плотину ДнепроГЭС был даже ограничен проезд — власти города прямо говорят об ее «аварийном состоянии»).

Основу тепловой энергетики рассматриваемых регионов составляют расположенная в Энергодаре Запорожская ТЭС (3,65 ГВт), схожая с ней Углегорская ТЭС (3,6 ГВт) в ДНР, расположенные в ДНР Зуевская ТЭС (1,27 ГВт), Кураховская ТЭС (1,53 ГВт), Старобешевская ТЭС (2,3 ГВт), Славянская ТЭС (2,34 ГВт), расположенная в ЛНР Луганская ТЭС (2,3 ГВт)

Особенностью местной тепловой генерации (по сравнению с европейской частью России) является сохраняющаяся до сих пор большая доля угля в энергобалансе.

Тяжелое машиностроение

Наличие мощного горно-металлургического производства, как учит экономическая география, является стимулом для развития металлоемкого машиностроения. Оно на Донбассе и сложилось. Вместе с комплексом предприятий, ориентированных на выпуск оборудования для самой горной и металлургической промышленности.

Безусловно, здесь нельзя обойти стороной Новокраматорский машиностроительный завод в Краматорске. Основанное в 1934 году предприятие специализируется на выпуске металлургического оборудования (миксеры для хранения и перевозки чугуна, оборудование доменного производства, установки для непрерывной разливки сортовых и слябовых заготовок, установки непрерывного рафинирования стали, оборудование для производства сортового проката, труб, катанки, арматуры), прокатного оборудования (кованые прокатные валки, слябинги, прокатные станы), горнорудных машин, кузнечно-прессового оборудования, подъемно-транспортных машин, энергетического оборудования (металлические элементы для ГЭС).

Здесь же рядом — основанный в 1896 году Старокраматорский машиностроительный завод (изначально — Краматорское металлургическое общество), специализирующийся на выпуске металлургического и прокатного оборудования, путевых и подъемно-транспортных машин.

В России уже есть производитель оборудования для горно-металлургического производства. Это группа УЗТМ-КАРТЭКС, объединяющая УЗТМ (легендарный Уралмашзавод в Екатеринбурге) и ИЗ-КАРТЭКС им. П. Г. Коробкова (производитель экскаваторного оборудования, выделенный в 1991 году из «Ижорских заводов» в Колпино).

Однако в данном случае имеет смысл говорить не о конкуренции, а о возможности достижения взаимной синергии (не обязательно через формальное объединение всех вышеуказанных производственных активов под одной «крышей»). Это создаст возможности для импортозамещения в сложных политических условиях. Например, одним из крупнейших выгодоприобретателей программы модернизации отечественных металлургических комбинатов в 2000-е годы была итальянская Danieli. А пойдет ли она реконструировать условный ММК им. Ильича? Не откажется ли от работы с российскими клиентами вообще?

А кроме того, это создаст дополнительные возможности для роста несырьевого экспорта. Традиционно и уральцы, и краматорцы активно работали на экспорт. Например, УЗТМ-КАРТЭКС в прошлом году выиграл тендер на поставку оборудования на 500 млн долларов в Индию. Можно же расширить этот успех, пока промышленность Европы будет в тисках высоких цен на сырье и энергоносители.

К металлоемким относится железнодорожное машиностроение. Оно также присутствует в рассматриваемых регионах.

Во-первых, можно отметить «Лугансктепловоз». Основанное в 1896 году как Паровозостроительный завод Русского общества машиностроительных заводов Гартмана в Луганске, в настоящее время это крупное предприятие, специализирующееся на выпуске магистральных грузовых тепловозов, электропоездов постоянного и переменного тока, дизель-поездов с локомотивной тягой. По состоянию на 2019 год завод не производил тепловозы, но некоторые участки обрабатывают детали из России — Новочеркасский электровозостроительный и Брянский машиностроительный заводы поставляют детали для механической обработки. Таким образом, восстановление полного цикла машиностроительного производства здесь абсолютно реально.

Во-вторых, это «Азовмаш» — крупное машиностроительное предприятие, основанное в 1958 году на базе машиностроительных цехов нынешнего ММК им. Ильича. Предприятие специализируется на производстве железнодорожных вагонов (главным образом цистерн, но также хопперов и полувагонов), металлургического оборудования, портовых и промышленных кранов. Продукция (включая вагоны) активно поставлялась на экспорт — причем осваивались и рынки дальнего зарубежья — вагоны, например, поставлялись в Индию.

Пиковые показатели производительности завода по вагонам в последнее десятилетие достигали 15,4 тыс. единиц (для сравнения: крупнейший в России Уралвагонзавод имеет производственную мощность 30 тыс. вагонов в год, ОВК — 18,4 тыс. вагонов в год).

И в-третьих, это Стахановский вагоностроительный завод. Предприятие основано в 1962 год как завод сварных конструкций, но с 1969 года освоен выпуск грузовых вагонов. Производственные мощности завода позволяют выпускать в год до 10 тыс. грузовых вагонов и 50 тыс. тонн сварных металлоконструкций.

Перспективы выхода этих заводов к старым показателям производства вагонов в настоящее время выглядят сомнительно: главным рынком сбыта для них традиционно была России, но наш рынок вагонов уже давно затоварен, вплоть до принятия правительством мер стимулирования спроса, и переделен между другими игроками, в том числе новыми, появившимися уже в постсоветский период (объем выпуска по итогам 2021 года составил 63 тыс. единиц, из них 15 тыс. пришлось на «постсоветскую» ОВК).

При отсутствии ярко выраженной экспортной политики восстановленные объемы выпуска вагонов здесь будут небольшими, в пределах сотен единиц, — для локальных нужд местных железных дорог, где «трофейный» парк подвижного состава «Укрзализницы» изношен в крайней степени.

Есть пространство для маневра в части импортозамещения запчастей и компонентов для других производителей подвижного состава (импорт по этой группе в докризисном 2019 году превысил 560 млн евро) — благо неприятие новых земель со стороны Запада открывает возможность местным игрокам игнорировать западные патенты и авторские права (терять все равно нечего).

Или же необходимо искать пути наращивания экспорта вагонной продукции на внешние рынки, за пределами России. Индия, Африка, Ближний Восток — пространство есть. Это сложно (конкуренция с китайцами), но вполне реалистично.

С другой стороны, цели развития инфраструктуры и строительного комплекса делают востребованными компетенции по выпуску металлоконструкций, промышленного оборудования. Возможно, с учетом международного положения — тех или иных видов бронетехники и металлоемкого воинского снаряжения (понтоны, платформы-транспортеры и т. д.).

Уникальность хозяйственного комплекса ЛДНР, Запорожья и Херсона состоит в редком сочетании тяжелых отраслей — угледобычи, коксохимии, металлургии, аграрного потенциала и ресурсоемкого машиностроения

Колыбель черноморского флота

Исторически главный судостроительный кластер нашей страны на Черном море располагался в Николаеве. Этот город пока еще не попал в сферу нашего контроля и потому не рассматривается в настоящем обзоре. Но и то, что уже наше, имеет чем порадовать ценителей морской волны.

В первую очередь это, конечно, Херсонский судостроительный завод — он же «Смарт Мэритайм Груп — Херсонская верфь» (до спецоперации входил в группу «Смарт-холдинг» Вадима Новинского). Херсон был в принципе колыбелью нашего черноморского флота (его история началась с создания здесь корабельной верфи еще в XVIII веке), однако конкретно этот завод был основан в 1951 году. Существующие производственные мощности опираются на две производственные зоны. В первой агрегаты до 2000 тонн формируются в так называемом крупногабаритном здании для дальнейшего перемещения к строительному причалу (две линии строительных причалов, каждая длиной 300 м). Во второй формовка корпуса производится на крытом строительном причале на двух линиях причалов, каждая длиной 240 м. Исторически завод строил суда длиной до 170 м и дедвейтом до 16 тыс. тонн (что сравнимо с возможностями калининградского «Янтаря»).

Здесь же, в Херсоне, располагаются завод «Паллада» (основан в 1936 году как специализированный завод по строительству плавучих доков железобетонной и композитной конструкции) и завод судового оборудования и судовой арматуры «Судмаш» (шлюпбалки, спускоподъемные устройства, лебедки, прямоугольные иллюминаторы, якорные устройства, рукава высокого давления, судовая арматура, судовые гидроцилиндры и т. д.). То есть можно говорить о том, что в Херсоне есть задел для формирования нового судостроительного кластера.

Судостроение есть и в Мариуполе — в лице Азовского судоремонтного завода. Мариупольский судоремонтный завод был образован в 1931 году на базе производственных мастерских, возведенных в конце XIX века. Завод обладает плавучим доком грузоподъемностью 15 тыс. тонн и может обслуживать суда длиной до 200 м, подходной канал обеспечивает возможность приемки в ремонт судов с осадкой до 8 м. Предприятие обладает мощностями для проведения капитального и докового ремонта. Мощности предприятия позволяют ежегодно ремонтировать до 120 судов, а также изготавливать сменно-запасные части для любого вида судов.

Можно отметить, что у России уже есть опыт реанимации полумертвого судостроительного завода «Залив» в Керчи, который в короткий срок стал прибыльным первоклассным предприятием.

Практика показывает крайне высокую степень загрузки существующих судостроительных мощностей в России, что приводит к передаче зарубежным поставщикам заказов, которые технически можно было бы сделать и у нас. Так что о недостатке работ для новых судоверфей едва ли можно беспокоиться. Эти верфи нам нужны.

Общее машиностроение

Вообще, машиностроительный комплекс рассматриваемых регионов велик и многогранен, говорить о нем можно долго. Поэтому вдобавок к вышесказанному остановимся только на нескольких объектах потенциально общенационального значения.

«Запорожтрансформатор» (ранее — Запорожский трансформаторный завод) — расположенное в Запорожье предприятие по производству силовых масляных трансформаторов, электрических реакторов и управляемых шунтирующих реакторов. Завод существует с 1947 года. За это время успел побывать в десятке крупнейших в мире производителей трансформаторного оборудования (в 2000-е годы занимал до 4% мирового рынка). Но сейчас находится не в лучшей форме. С 2014 года предприятие убыточно. В октябре 2019 года было открыто судебное производство по делу о банкротстве предприятия. По большому счету «возвращение в родную гавань» для него последняя надежда на реанимацию.

Проектная мощность завода по выпуску трансформаторного и реакторного оборудования составляет 60 млн киловольт-ампер (кВА) в год. Для сравнения: фактический объем производства трансформаторного оборудования в России в последние годы составлял 46‒47 млн кВА в год. Но при этом и импорт трансформаторов в Россию только за 2016‒2020 годы вырос на 82% (83% — поставки из Китая).

Таким образом, трансформаторное импортозамещение будет явно нелишним.

Запорожский автомобилестроительный завод (ЗАЗ) — крупный производитель легковых автомобилей. Предприятие было основано в 1863 году — изначально для производства сельскохозяйственного инвентаря. С 1923 года стало выпускать трактора и комбайны, с 1961 года приобрело современную — автомобильную — специализацию.

Мощности предприятия позволяют производить до 300 тыс. автомобилей в год. Фактически с конца 1990-х речь идет о сборке (CKD) моделей иных компаний (включая пробные сборки машин АвтоВАЗа: седана Vesta, кроссовера XRay и универсала Largus), а также о выпуске комплектующих для других автопроизводителей (в том числе в России).

Предприятие плохо пережило кризис 2009 года, с тех пор фактические объемы его производства не превышали первых десятков тысяч единиц, а с 2014 года обвалились и до первых тысяч единиц.

Исторически (с 1975 года) в связке с ЗАЗом работал существующий еще с 1908 года Мелитопольский моторный завод (МеМЗ). Это предприятие тоже плохо пережило кризис 2009 года и последующие майданные приключения — к 2020 году там осталось всего 75 сотрудников с соответствующим мизерным объемом производства.

На первый взгляд ничего хорошего связке ЗАЗ‒МеМЗ не светит. Собственные автомобили завода еще в советское время имели довольно скверную репутацию. А со сборкой иномарок в новых политических реалиях возникнут предсказуемые трудности.

По данным Минпромторга России, по итогам 2021 года в нашей стране было произведено 1,5 млн автомобилей. При этом имеющиеся в стране мощности автозаводов позволяют собирать до 2,7 млн единиц в год. То есть мы видим огромную недозагрузку уже имеющихся мощностей.

Но с другой стороны, объем продаж в России новых автомобилей по итогам того же 2021 года составил 1,8 млн единиц. Есть расхождение между собираемой номенклатурой (даже АвтоВАЗ пытается залезть в нишу все более дорогих авто) и структурой спроса, есть ограничения по возможности производства из-за проблем с завозом импортных комплектующих для ряда производителей.

Таким образом, у ЗАЗ‒МеМЗ все же проглядывается вполне перспективная ниша на рынке — это локализация производства импортных автокомпонентов (вплоть до «пиратских» копий в китайском стиле) для других автосборочных заводов России и выпуск полностью импортонезависимых автомобилей бюджетного класса (единичной стоимостью в пределах 500 тыс. рублей).

«Запорожкран» (ранее — Запорожский завод тяжелого краностроения) — расположенное в Запорожье предприятие по выпуску мостовых, козловых и кранов спецназначения, грузоподъемностью от 5 до 1000 тонн. С 2005 года основным акционером «Запорожкрана» является финская транснациональная корпорация Konecranes, что помогло предприятию модернизировать и увеличить (почти втрое) производство.

Стоит отметить Херсонский машиностроительный завод. Предприятие создано в 1887 году как чугунолитейный завод, в 1909-м переориентировано на выпуск сельхозмашин и сельхозинструмента. Во второй половине XX века основной специализаций завода стал выпуск комбайнов и техники для мелиорации и орошаемого земледелия. Украинский период предприятие пережило очень тяжело, уйдя в предбанкротное состояние уже к концу 1990-х. В 2018 году на его площадке начата сборка комбайнов из компонентов финской компании Sampo-Rosenlew. Но, понятно, в новых реалиях такой опции уже не будет. И остается вопрос, что же делать с предприятием. Целесообразный ответ — восстановить как завод сельскохозяйственного машиностроения. Какая именно номенклатура продукции здесь будет производиться и в рамках какой организационной (корпоративной) структуры — это отдельная тема. Но само сочетание близости сырьевой базы (металла) и возможности для сбыта (развитые сельскохозяйственные районы прямо под боком и порт для экспорта продукции за рубеж) говорит нам, что такое производство здесь должно быть.

И, разумеется, говоря о Запорожье, нельзя не вспомнить такие некогда легендарные предприятия, как ЗМКБ «Прогресс» им. Ивченко (проектирование, изготовление, испытание, доводка, сертификация, постановка на серийное производство и ремонт газотурбинных двигателей) и «Мотор Сич» (разработка и производство, ремонт и обслуживание авиационных газотурбинных двигателей для самолетов и вертолетов, промышленных газотурбинных установок). «Мотор Сич» («Дека») начал свой путь в 1907 году как производитель сельхозинвентаря, с 1915 года переориентировался на выпуск авиационных двигателей и со временем стал доминирующим игроком на этом поле. Например, на российском рынке авиадвигателей его доля к началу 2010-х достигала 30‒50%. Впоследствии государственный переворот на Украине привел к необходимости замещения «Мотор Сич», что, в принципе, в России и было сделано. Тем не менее лишним такой завод явно не будет — особенно в свете открывающихся перед Россией перспектив импортозамещения по широкому кругу авиационной техники (в частности, ухода Boeing, Airbus и иных западных поставщиков).

Правда, для этого потребуется решить вопрос с токсичным наследием украинского хозяйствования в виде судебного спора с китайцами на 4,5 млрд долларов. Но, когда рушится весь миропорядок, это вопрос вполне решаемый. Тем более с китайцами.

Нефть и химия

Промышленность рассматриваемых регионов имеет и химическое измерение.

Например, здесь размещаются два нефтеперерабатывающих завода — Лисичанский и Херсонский.

Лисичанский НПЗ был введен в эксплуатацию в 1976‒1979 годах. Мощность предприятия по переработке нефти составляет 7 млн тонн. В 1992‒1994 годах на заводе была собрана и введена в эксплуатацию установка по производству полипропилена мощностью 100 тыс. тонн в год. С 2013 года завод оказался под контролем «Роснефти» и был приостановлен на капитальный ремонт, который планировалось завершить к весне 2014 года. Но по понятным причинам ремонт заершен не был, завод с тех пор простаивал. Что не мешает снова ввести его в эксплуатацию.

Херсонский НПЗ был введен в эксплуатацию в 1938 году. В 1991-м переработал 7,6 млн тонн нефти, но с тех пор началось неуклонное снижение объемов его переработки. Уже к 1993 году — до 2,3 млн тонн. К 1997 году износ основных фондов нефтезавода составлял около 70%, что затрудняло эксплуатацию предприятия. В августе 2005 года завод был остановлен для модернизации. На момент остановки технологическое оборудование Херсонского НПЗ обеспечивало глубину переработки сырой нефти около 48% (в России сейчас 90‒95%), выход светлых нефтепродуктов составлял порядка 45% (в России — 75‒80%). Таким образом, перезапуск производства здесь целесообразен при условии кардинальной модернизации (ее стоимость накануне Майдана оценивалась украинскими собственниками в районе 2 млрд долларов).

Есть и более позитивный пример — Бердянский опытный нефтемаслозавод (производитель смазочных масел). Этот завод, как ни странно, сумел пережить даже украинское хозяйствование.

Еще два предприятия, на которые стоит обратить внимание, — это местные производители азотных удобрений.

Концерн «Стирол» в Горловке (ДНР) был основан в 1929 году. В 2010 году предприятие вошло в состав группы Ostchem Holding Дмитрия Фирташа.

Предприятие специализируется на выпуске аммиака (до 1,75 млн тонн в год), карбамида (1,1 млн тонн), аммиачной селитры (260 тыс. тонн), а также полимерных материалов в лице полистирола (75 тыс. тонн в год) и лакокрасочных материалов. В 2014 году предприятие приостановило свою работу из-за обстрелов украинской артиллерии. В 2021 году начался перезапуск полимерных и лакокрасочных мощностей.

Следует отметить, что удобрения становятся весьма востребованным продуктом на мировом рынке и горловские мощности успешно найдут свою применение. Так же, как и полимерное направление: «Стирол» имеет мощности по выпуску 50 тыс. тонн вспенивающегося полистирола в год — в то время как совокупное производство этой продукции в России не превышает 112 тыс. тонн, что не покрывает внутренних потребностей страны.

Дмитрию Фирташу также принадлежало Северодонецкое объединение «Азот». Это предприятие было основано в 1951 году. Основной его специализацией является выпуск азотных удобрений. Мощности предприятия позволяют производить в год более 1 млн тонн аммиака, 550 тыс. тонн аммиачной селитры, 390 тыс. тонн карбамида. Кроме того, предприятие имеет возможности производить метанол (до 190 тыс. тонн), уксусную кислоту (до 150 тыс. тонн), полимерные материалы и лакокрасочные изделия.

Соль

Отдельно можно упомянуть такой, казалось бы, неожиданный товар, как поваренная соль. Однако факт: расположенное в Соледаре (ДНР) предприятие «Артемсоль» — крупнейшее в Европе. В свое время оно производило до 40% каменной соли в СССР (и до 90% украинского производства), к 1991 году его производственные мощности достигли 7,2 млн тонн в год. Однако запасы месторождения оставляют порядка 13 млрд тонн, так что есть как большой запас времени его освоения, так и значительный потенциал роста объемов добычи.

Для сравнения: общий объем производства соли в России составляет порядка 1,5 млн тонн в год, внутренне потребление — 2,5 млн тонн.

Нам по пути

В целом можно сделать вывод, что ресурсно-промышленный потенциал Новороссии и Донбасса в сочетании с доступом к российскому рынку и при выстраивании необходимой кооперации с российскими игроками позволит нашей стране усилить свои позиции в сфере металлургии, тяжелого машиностроения, судостроения, химической промышленности. Это решение задач как в части импортозамещения (например, по промышленному оборудованию, соли, полимерам стирола, электротрансформаторам, судостроительной продукции и т. д.), так и расширения экспортного потенциала (промышленное оборудование и железнодорожная техника, удобрения, энергетическое оборудование).

Тяжелое машиностроение всегда имеет оборонную изнанку. И дополнительные мощности потенциальной оборонки в ожидающем нас сложном геополитическом окружении не будут лишними.

Инфраструктурно-индустриальный потенциал Новороссии позволяет сделать ее нашей «технологической Тортугой», локализуя производство машин, которые нам не хотят продавать западные партнеры.

В общем, это тот самый случай, когда мы нужны друг другу — большая Россия и маленькая, но славная Новороссия.