В Екатеринбурге есть знаменитая дорога, ведущая из города в аэропорт, — Россельбан. Ее три главные приметы — исключительная ровность, практически полное отсутствие наледи зимой и запах, то и дело доносящийся с птицефабрики, складирующей отходы на соседние поля. Едешь — и всякий раз грустно: неужели с этим ничего нельзя сделать. Тем же вопросом в 2012-м задались отец и сын Смотрицкие.

Жажда дела

Младший — Александр Смотрицкий — тогда работал в Институте теплофизики УрО РАН и занимался изучением свойств материалов, находящихся в перегретом, метастабильном состоянии.

— С точки зрения фундаментальной науки это была одна из самых интересных областей физики, — констатирует Александр. — Мало кто знает, как ведет себя, скажем, вода, при определенных условиях нагретая до 200 — 300 градусов без вскипания. Недостаточно информации о полимерных и композитных материалах, которые часто используются для теплоизоляции и могут испытывать высокоэнергетическое тепловое воздействие. Но фундаментальная наука не подразумевает практического внедрения результатов изысканий, главный KPI здесь — количество публикаций в рецензируемых журналах. Поэтому практического выхлопа эта тема почти не имела. Хотя доводилось нам участвовать и в нескольких прикладных проектах. Одной из интересных задач стал контроль протекания реакции диазотирования при синтезе противовирусного препарата «Триазавирин» (подробнее см. «Кто свалит грипп», «Э-У» № 35 от 05.09.2011). Другой — комплексное определение качества масел, использующихся в том или ином агрегате.

Старший — Андрей Смотрицкий — человек дела, серийный изобретатель и предприниматель. Его инженерные решения к началу 2010-х использовались в машиностроении, АПК, медицинской отрасли (например, он сконструировал установку для смешивания препаратов для гемодиализа, запатентовал термостабильный тубус для переноса семенного материала крупного рогатого скота, разработал систему прецизионного приготовления электролита для Тюменского аккумуляторного завода).

«Кабинетные» изыскания Смотрицких закончились довольно скоро. Мировой ум к тому моменту изобрел несколько более-менее экономически приемлемых методов переработки органических отходов. Самым популярным из них было анаэробное бактериальное брожение с последующим получением биогаза.

— Мы быстро поняли, что у этого процесса есть два узких места, — вспоминает Александр Смотрицкий. — Первое возникает на входе и связано с тем, что сырье для биогазовой установки (БГУ) не подвергается никакой предварительной обработке. Если провести аналогию с пищеварением, представьте, что вы закидываете в желудок еду, не пережевывая. Из-за этого процесс переработки растягивается до 80 — 90 дней, да и эффективность его оставляет желать лучшего. Длительное сбраживание требует от фермеров покупки больших дорогостоящих реакторов. Второе узкое место — использование жидкой массы — эффлюента, который остается в биогазовом реакторе после работы бактерий. В нем содержится примерно 95% воды и 5% полезных компонентов. Эффлюент — отличное органическое удобрение. Но беда в том, что его нужно где-то хранить. А у фермеров подобных емкостей, как правило, нет.

Изначально отец и сын посчитали, что решение второй проблемы куда более перспективно. Нужно было только придумать, как относительно дешево выделить и высушить (для радикального уменьшения объема) полезные вещества. Смотрицкие видели, насколько сложные и дорогие решения применяют финны, пытаясь разделять эффлюент на удобрение и питьевую воду, и понимали, что в менее благополучных странах эта технология не «взлетит». Тогда они придумали использовать микропузырьки, которые поднимали на поверхность органическую взвесь. Получившаяся паста собиралась и затем досушивалась. Вода уходила на повторное использование.

Процесс был запатентован, продукт сначала получил название «Биочернозем», а затем — WiseSoil. Но идея тогда не выстрелила. Оказалось, что переработка переработанного — не самая сильная боль европейских, американских и тем более российских аграриев (хотя сегодня запросы на внедрение этой системы стали приходить гораздо чаще, технологией интересуются в Иране, Англии, Финляндии, Казахстане, в ближайшем будущем ее испытания пройдут в Чехии).

С выхода на вход

Смотрицкие переключились на разработку «зубов» для биогазовой установки. Они предположили, что проблему длительной и неполной переработки сырья можно решить, если заранее превратить разнородные отходы (в том числе, например, волокнистый силос) в гомогенную массу. С ней-то бактерии расправились бы куда более эффективно и быстро.

Опытный образец устройства отец и сын разрабатывали на собственные средства. Для его апробирования они построили лабораторную биогазовую установку объемом в кубометр (для сравнения, размер среднего реактора в Европе — около 2 тыс. кубов). Одновременно Смотрицкие начали вливаться в стартаперскую тусовку. В 2013-м они участвовали в крупнейшем «зеленом» акселераторе США CleanTechOpen, в 2014-м

— победили в конкурсе Green Innovation Competition в Финляндии и вошли в число лучших проектов российского акселератора GenerationS .

— Но главное, что нам нужно было сделать, — выйти за пределы лаборатории, — рассуждает Александр Смотрицкий. —

В 2013 — 2014 годах биогазовых установок в России не было (впрочем, их и сейчас, по сравнению с Европой и даже с Белоруссией, Казахстаном и Украиной, практически нет). Мы с трудом нашли энтузиаста в Оренбургской области, внедрили модуль и в течение нескольких месяцев «допиливали» технологию, работали с разным сырьем, придумывали защиту от камней.

В 2015-м фирма, получившая имя «Биоэнергия», стала резидентом Сколково и в обмен на 36-процентную долю привлекла 20 млн рублей от Фонда посевных инвестиций РВК. На эти деньги изобретатели создали промышленный вариант системы и под все тем же брендом WiseSoil реализовали пилоты в Кировской и Челябинской областях, а затем — в Финляндии, Чехии и США.

Накормить бактерии

Уникальность устройства Смотрицких заключается в том, что оно может оказывать на сырье сразу пять типов воздействий. Ключевое из них — гидродинамическое, предполагающее влияние на поступающую биомассу чередующихся с частотой 20 — 30 кГц волн сжатия и растяжения. Эффект усиливается подачей в камеру электрических импульсов. В результате волокна рвутся на мелкие частицы, которые бактерии переваривают куда быстрее.

Одновременно в модуле происходит нагревание сырья, удаление из него кислорода (в БГУ происходит анаэробное сбраживание) и, наконец, насыщение микропузырьками газа. Они позволяют равномерно распределить новые порции отходов по реактору. «В промышленных установках для этой цели есть специальная мешалка, — замечает Александр Смотрицкий. — Но она работает раз в пару часов. На протяжении этого времени свежая биомасса может лежать в одном углу, а голодные бактерии сидеть в другом».

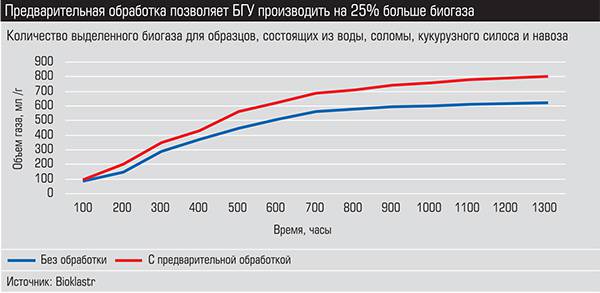

Исследования чешской лаборатории Bioklastr показали: при использовании модуля WiseSoil производство биогаза после сбраживания увеличивается на 20 — 25%.

Разработки компании защищены патентами в России и США, патентная заявка переведена на национальную фазу в ЕС.

— Про Азию мы почему-то забыли, — сетует Александр Смотрицкий. — Возможно, думали, что потребителей там мы не найдем. Однако в числе наших первых партнеров оказалась южнокорейская ATE Corporation. Сейчас с этой компанией заключено дистрибьюторское соглашение. Поэтому в ближайшем будущем мы планируем защитить изобретение и в этом регионе.

А защищаться есть от кого. Оборудование для подготовки биомассы и оптимизации работы биогазовых установок производят ряд крупных игроков. Например, американская DuPont, немецкие Lehmann Maschinenbau и Hielscher. Однако пока их продукты подразумевают один, максимум два типа воздействия и, утверждает Александр Смотрицкий, на подготовку тонны сырья тратят в 2,5 раза больше энергии.

К тому же стоимость европейского решения сегодня стартует со 100 тыс. евро, а линейка «Биоэнергии» — с 20 тысяч.

Рынок, да не тот

Первый модуль подготовки отходов Александр Смотрицкий продал в 2016 году. На деньги Сколково он поехал на выставку Biomass Conference в США, и там российским изобретением заинтересовался владелец канзасского предприятия по производству спирта из кукурузного зерна. Так уральцы, рассчитывавшие исключительно на владельцев БГУ, осознали: у их продукта есть несколько рыночных ниш.

В 2017-м выручка «Биоэнергии» немного не дотянула до 100 тыс. евро. Модули WiseSoil купили предприятия из России, Казахстана, Великобритании и Южной Кореи. Компания вышла на безубыточную деятельность. В 2018-м добавились клиенты из Англии и Нидерландов. План на год — двукратный рост оборота.

— Самый серьезный барьер для нашего развития — удаленность потребителей и длительный цикл продаж, — уверен Александр Смотрицкий. — После изготовления очередной версии продукта мы вынуждены везти его в Чехию или Финляндию, ближайшие страны, где есть большие биогазовые установки. Там устройство тестируется два-три месяца, а потом возвращается на доработку. Эта логистика отнимает огромное количество времени. Еще одно значимое препятствие — малое пока количество внедрений. И, например, потенциальному покупателю из Германии, чтобы вживую посмотреть на работу нашего модуля, нужно ехать в Чехию или Англию. Конечно, делать он этого не станет. А отрасль, в которой мы работаем, очень консервативна, на слово в ней никто не верит. Поэтому я рассчитываю на мощный мультипликативный эффект от географической экспансии.

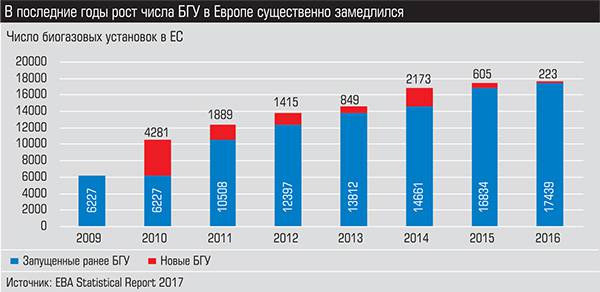

На данный момент самый перспективный рынок для WiseSoil — европейский. Там сегодня работает примерно 20 тыс. биогазовых установок. Правительство ЕС постепенно снижает субсидии для их владельцев.

И те вынуждены использовать технологии повышения эффективности реакторов.

Сейчас «Биоэнергия» регистрирует дочернюю компанию в Литве и планирует организовать консорциум, в который войдут еще три европейские компании (потребители и дистрибьюторы российской технологии). Обязанности внутри союза будут четко распределены: одни разрабатывают, другие тестируют, третьи продвигают. Ближайшая задача — попасть в программу ЕС Intelligent Energy, по которой предусмотрено финансирование проектов в размере до 2 млн евро.

В России сектор переработки отходов находится в зачаточном состоянии. Аграрии не спешат строить БГУ, потому что не видят в этом особого смысла. Дешевая электроэнергия, дорогие кредиты, отсутствие гарантированного спроса — все это, по мнению фермеров, делает вложение сотен миллионов рублей в производство биогаза крайней сомнительными. Хотя в теории, скажем, свинокомплекс на 10 тыс. голов, производящий примерно 35 тыс. тонн отходов в год, может за тот же период получить эффект от БГУ в районе 70 млн рублей.

Так или иначе, сектор биопереработки развивается в основном за счет энтузиастов, намеренных конвертировать отходы в нечто полезное. Точечный запрос на реакторы возникает также от предприятий, которые хотят расширить производство и им нужно срочно расчистить землю под новые цеха.

— Перспективы у этого рынка в России определенно есть, — считает Александр Смотрицкий. — Главный драйвер его развития — ужесточение законодательства, касающегося переработки отходов. В какой-то момент предприятиям надоест платить миллионные штрафы, и они обратят внимание на БГУ и, соответственно, решения, повышающие их эффективность.

Пока этого не произошло, «Биоэнергия» пытается найти изобретению другие применения (пусть и не такие высокомаржинальные). Например, компания начала сотрудничать с производителями комбикормов. Оказалось, что гидродинамическое «ядро» системы значительно удешевляет процесс превращения зерна в гомогенную питательную массу.

В штате «Биоэнергии» сегодня работает шесть человек. За его рамками — представители в США, Чехии и Южной Корее. Ядро разработки остается в РФ. НИОКР в основном ведутся в лаборатории, расположенной в Екатеринбурге (кроме тех, что в рамках консорциума с европейскими компаниями можно провести только в промышленных условиях, на действующей биогазовой установке). Производство локализовано здесь же. Сегодня Смотрицкие задумываются о двух возможностях. Одна — перенос выпуска части простых деталей в Китай (это снизит издержки на 20 — 30%). Вторая — организация финальной сборки в Литве (тогда их продукт в ЕС будет принят куда более благосклонно). Но «мозги» они твердо намерены оставить на Урале.