Россия предпринимает новые шаги по возвращению своих позиций на рынке редкоземельных металлов (РЗМ). На излете СССР, в 1990-м, их производилось в стране 8500 тонн. Советский Союз по объемам выпуска редкоземельной продукции был третьим в мире (15% производства на планете) и полностью обеспечивал потребности своей промышленности в этих материалах. Часть отправлялась на экспорт, причем в такие государства, как США, Германия и Япония, поскольку редкоземельные металлы наиболее востребованы в странах, производящих высокотехнологичную продукцию. Без РЗМ нельзя сделать iPhone или Tesla, поскольку они используются при производстве чипов и аккумуляторных батарей. Они применяются при изготовлении генераторов и электродвигателей. Без них не обходятся ключевые отрасли промышленности — радиоэлектронная, химическая, авиационно-космическая, оборонная и другие. Если мы хотим закрепиться в клубе держав, использующих передовые технологии, без редкоземельных металлов нам не обойтись.

Сильное звено

Технологическая цепочка производства редкоземельных металлов была нарушена после развала СССР. В последние годы в России производство обрывалось на концентрате РЗМ. Для разделения концентрата на отдельные элементы он отправляется на зарубежные заводы. В общем, Россия пока что экспортирует сырье и импортирует готовую продукцию. Но есть и подвижки.

На прошлой неделе в подмосковном Королеве было запущено производство по разделению концентрата редкоземельных металлов на отдельные элементы. Это как раз то недостающее конечное звено в технологической цепочке, которое было утеряно в конце 1990-х. Мощность переработки — 130 тонн в год. По сути, это пока лишь экспериментальное производство, однако в планах компании «Лаборатория инновационных технологий» (входит в ГК «Скайград»), которая осуществляет этот проект, строительство новых производственных площадок и выход на годовой объем переработки концентрата в тысячу тонн.

ГК «Скайград» объединяет более двух десятков компаний. В первую очередь она занимается строительством в Московской области, работая практически во всех сегментах этого рынка — от жилья и офисов до торгово-развлекательных центров и транспортной инфраструктуры.

Первый «подход к снаряду» был сделан как раз в связи с основной деятельностью группы. Поскольку у «Скайграда» была потребность в строительных материалах с использованием гипса, его специалисты обратили внимание на техногенные отходы производства минеральных удобрений — фосфогипс, которого в России скопилось порядка 200 млн тонн. А в этих отвалах содержится около миллиона тонн редкоземельных металлов. В 2011 году была создана компания «Лаборатория инновационных технологий» (ЛИТ), которая и занялась проблемой переработки отвалов с извлечением РЗМ.

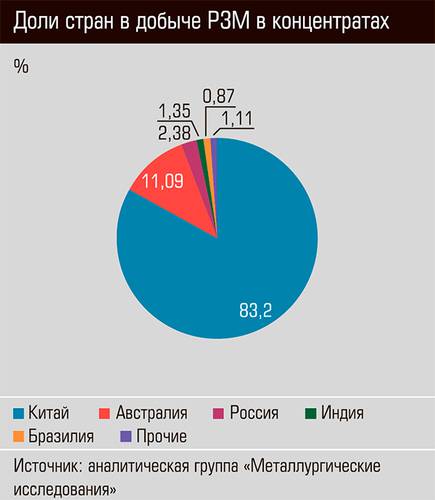

Дополнительным стимулом к тому, чтобы разработать необходимую технологию, послужили события на мировом рынке. Именно в это время Китай — основной поставщик редкоземельных металлов, обладающий крупнейшими их запасами, — резко ограничил экспорт РЗМ. В результате цены на некоторые из них взлетели на порядок. Так что момент для старта был выбран весьма удачно. И хотя к пику мировых цен на РЗМ компания с готовой продукций не успела, они все равно находятся на достаточно высоком уровне, и спрос на «редкоземы» постоянно растет.

Технология была разработана. Она позволяет получать из фосфогипса концентрат РЗМ и строительный гипс, по характеристикам соответствующий природному. Однако до промышленного внедрения дело не дошло.

«При одном лишь производстве концентрата экономика не складывалась, — рассказывает Жанетта Галиева, заместитель генерального директора по науке ГК “Скайград”. — Рентабельным это производство могло стать только тогда, когда мы, выделяя концентрат РЗМ, еще и в промышленных объемах получали бы строительный гипс. Но это большое производство, огромные капитальные вложения. Без государственной поддержки здесь не обойтись. Государственной, поскольку переработка отходов фосфогипса — это в первую очередь решение экологической проблемы. Плюс полученный продукт, а это миллионы тонн в год, еще нужно пристроить в строительную отрасль, где своя конкуренция».

Тем не менее было принято решение не бросать начатое на полпути, а разрабатывать технологию дальше — заняться разделением концентрата на отдельные элементы. Правда, концентрат ЛИТ теперь получает от Соликамского магниевого завода.

Технологическая цепочка такова: добываемый в Апатитах минерал лопарит с содержанием РЗМ порядка одного процента обогащается и в виде концентрата поставляется на Соликамский магниевый завод, где из него выделяют ниобий, тантал и титан. В процессе извлечения этих металлов увеличивается доля редкоземельных элементов. И если в начале цепочки в тонне руды содержится только десять килограммов РЗМ, то в конце, в тонне карбонатного концентрата, уже 400 кг «редкозема».

Соликамский магниевый завод получает порядка трех тысяч тонн концентрата РЗМ в год. До 1990-х годов он полностью перерабатывался на территории СССР на разделительных производствах, главные из которых находились в Казахстане и Эстонии. В новые времена практически весь этот объем стал отправляться другим зарубежным переработчикам для разделения на отдельные элементы. Теперь часть концентрата с завода в Соликамске забирает ЛИТ.

По своей технологии

Стоимость проекта — 585 млн рублей. Основную долю инвестиций обеспечила ГК «Скайград». Государство подключилось только на последнем этапе — летом 2016-го Фонд развития промышленности (ФРП) предоставил компании 179 млн рублей в виде льготного займа сроком на пять лет под пять процентов годовых.

Как отмечается в сообщении ФРП, «Лаборатория инновационных технологий» стала первой компанией на территории бывшего СССР, запустившей комплексную переработку концентратов редкоземельных металлов. При этом ЛИТ разработала технологическое оборудование, опираясь на собственные патенты.

Технология экстракционного разделения редкоземельных элементов появилась еще в середине прошлого века и активно применялась в разных странах, в том числе в СССР. Она предполагает использование нескольких емкостных экстракторов смесительно-отстойного типа. Для каждого из них требовалось более 200 литров рабочих растворов. Чтобы заполнить каскад из нескольких десятков аппаратов, нужно несколько кубометров растворов. Половина из них — экстрагенты (вещества, способные избирательно извлекать отдельные компоненты); стоят они дорого и нуждаются в периодической очистке. Плюс к тому производственную площадь каскады из таких аппаратов занимали немалую.

«Наш аппарат такой же производительности имеет объем пять литров, — говорит Александр Солодовников, генеральный директор компании “Лаборатория инновационных технологий”. — Чтобы заполнить каскад из 80 аппаратов, нам требуется всего две бочки экстрагента — 400 литров. Сокращение расходов значительное».

Производство ЛИТ разместилось на площади менее двух тысяч квадратных метров — это в десятки раз меньше, чем у зарубежных производителей, работающих в этой сфере.

За счет чего такой прорыв? ЛИТ использует другой тип экстракторов — центробежные. «Изначально центробежные экстракторы — это продукция, разработанная институтом “НИКИМТ-Атомстрой”, входящим в структуру “Росатома”, — продолжает Александр Солодовников. — Но их оборудование сделано из нержавеющей стали и не подходило нам по химической стойкости. Мы на их базе разработали свою линейку пластиковых аппаратов, которые полностью совместимы со всеми нашими растворами. Испытали, доработали. В итоге у нас сейчас более трехсот таких ступеней на разных каскадах». Кроме того, был изменен состав экстрагента и усовершенствована технология подготовки растворов.

«Экстрагент образует комплексы с редкими землями, но эти комплексы разные по прочности, — объясняет Жанетта Галиева. — Первый элемент — лантан — образует наименее устойчивый комплекс с трибутилфосфатом и первым выходит из каскада. Самые прочные комплексы — с тяжелой группой элементов, они выходят из каскада последними. Мы создали специальное программное обеспечение, которое рассчитывает условия разделения и режим работы каскада. Компьютерная программа управляет и работой каскада».

Сегодня ЛИТ уже получила несколько тонн карбоната церия промышленного качества и готовится к выпуску нитрата лантана для Омского нефтеперерабатывающего завода. Этот продукт используется для увеличения глубины переработки нефти, которая, как известно, в России невелика — порядка 72% (против показателя 90% и выше в развитых странах). По словам Александра Солодовникова, Омский НПЗ готов приобретать у ЛИТ весь необходимый объем нитрата лантана, что позволит предприятию прекратить закупки этого продукта по импорту.

В дальнейшем, по мере наработки растворов, компания будет получать и другие соединения — высокочистые оксиды лантана, неодима, празеодима, а также самарий и другие элементы из среднетяжелой группы. В ЛИТ уверены, что продукция компании найдет спрос внутри страны.

Следующий этап — расширение производства до тысячи тонн в год. Предполагается, что еще одна производственная площадка будет организована в непосредственной близости от местонахождения сырья — в Соликамске. И там будет выделяться церий, доля которого в составе РЗМ, содержащихся в концентрате, почти 50%, а остатки поедут в Королев для дальнейшего разделения. По планам, второй этап проекта будет реализован к концу 2020 года.

Не один воин

В 2016 году производство по разделению концентрата редкоземельных металлов было запущено на заводе «Акрон» в Великом Новгороде. Реализация проекта комплексной переработки апатит-нефелиновых руд была начата в 2010 году, объем инвестиций — около 50 млн долларов. Сырьевая база — апатитовый концентрат с ГОКа «Олений ручей» в Мурманской области. Объем выпуска составляет 200 тонн, что тоже, скорее, соответствует объемам опытно-промышленного производства. Получаемая продукция — церий, лантан, неодим, концентраты легкой, средней и тяжелой групп РЗМ. Весь объем реализуется на внутреннем рынке, основные потребители — стекольная промышленность, производители каучуков и катализаторов для крекинга нефти.

В 2014 году в рамках госпрограммы «Развитие промышленности и повышение ее конкурентоспособности» была принята подпрограмма «Развитие промышленности редких и редкоземельных металлов». Согласно этому документу, к 2020 году планируется полностью заместить импорт редкоземельных металлов. При этом инерционный сценарий потребления РЗМ российской промышленностью к этому времени — две тысячи тонн в год. В базовом сценарии прогнозируется, что потребность в РЗМ составит от пяти до семи тысяч тонн в год.

После запуска нового производства ЛИТ может довести объем выпуска до полутора тысяч тонн в год. «Акрон» ранее заявлял, что к 2019 году намерен организовать промышленное производство, опираясь на полученный опыт. Какими будут объемы выпуска на новом производстве, компания пока не сообщает.

Пока в России это два наиболее близких по срокам реализации РЗМ-проекта. Однако вряд ли они покроют потребности отечественной промышленности в «редкоземах» при росте объемов производства высокотехнологичной продукции.

Что касается других проектов, то у них еще более поздние сроки реализации. Так, крупнейшее в России Томторское месторождение РЗМ (Якутия), разработкой которого занимаются ГК ИСТ Александра Несиса и «РТ — Глобальные ресурсы» госкорпорации «Ростех», планируется запустить только через три-четыре года. Сколько времени понадобится на отработку технологии и организации выпуска товарных РЗМ, пока неизвестно.

Начиная с 1990-х годов Россия находилась в противофазе с остальным миром — там потребление РЗМ росло, у нас оно снижалось и к 2000-м годам упало до ничтожных 400 тонн в год, что в 20 раз меньше уровня потребления в 1990-м. От дна мы сейчас, конечно, отскочили, но до вершин еще далеко. Для страны, которая обладает вторыми по размерам запасами редкоземельных металлов в мире, производить их в столь мизерных объемах как минимум несолидно.