Цифровая трансформация — обретенная панацея, призванная решить такие проблемы российской промышленности, как низкая производительность труда, нерациональное использование ресурсов, высокая себестоимость продукции при низкой эффективности производственных мощностей, ускорить вывод продукции на рынок, повысить ее качество и т. д.

Цифровая трансформация, согласно указу президента «О национальных целях развития РФ на период до 2030 года», должна быть проведена к 2030 году. Указом определено, что она будет считаться состоявшейся, если ключевые отрасли экономики, социальной сферы и госуправления достигнут «цифровой зрелости», что подразумевает массовое внедрение и использование цифровых технологий и инструментов. Плюс к этому 95% массовых социально значимых услуг будет доступно в электронном виде, 97% домохозяйств получат возможность подключиться к интернету по широкополосным каналам связи, а инвестиции в отечественные решения в сфере IT вырастут в четыре раза относительно показателя 2019 года.

Чтобы намеченная цель была достигнута, глава правительства Михаил Мишустин утвердил «Стратегическое направление в области цифровой трансформации обрабатывающей промышленности». Срок действия документа — до 2030 года.

Представляется, что в его названии использовано выражение «стратегическое направление», а не, например, «стратегия», поскольку допускается, что в него ежегодно, но не чаще одного раза в год могут вноситься изменения, актуализирующие документ в соответствии с меняющейся ситуацией.

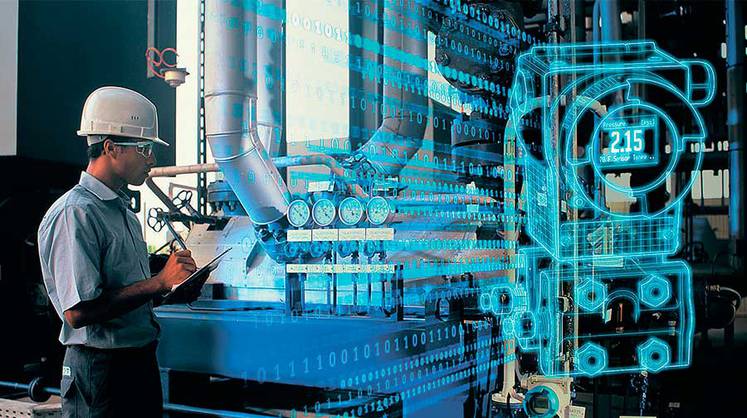

В ходе реализации стратегического направления будут внедрены такие технологии, как искусственный интеллект, робототехника и сенсорика, интернет вещей, новые производственные и коммуникационные интернет-технологии, а также технологии виртуальной и дополненной реальности.

Четыре «мотора» цифровой трансформации

Внедряться все эти технологии будут в рамках четырех проектов: «Умное производство», «Цифровой инжиниринг», «Новая модель занятости» и «Продукция будущего».

По каждому из проектов установлены целевые показатели — правда, ограниченные 2024 годом.

Проект «Умное производство» направлен на формирование эффективной инфраструктуры и системы поддержки внедрения российского ПО и программно-аппаратных комплексов, что позволит повысить эффективность производства, увеличить долю предприятий, использующих технологии предиктивной аналитики, российское инженерное программное обеспечение, которое получит преференции относительно иностранных аналогов. В рамках проекта к 2024 году должна быть создана биржа мощностей предприятий обрабатывающих отраслей на базе государственной информационной системы промышленности. К этому же сроку за счет реализации проекта «Умное производство» на 45% должно сократиться время вынужденного простоя производственных мощностей, на 14,2% повышена эффективность работы оборудования за счет внедрения новых решений для управления им, на 30% сократятся сроки окупаемости инвестиций в предприятия обрабатывающей промышленности.

Проект «Цифровой инжиниринг» ставит своей целью создание национальной системы стандартизации и сертификации, базирующейся на технологиях виртуальных испытаний с применением технологии «цифровой двойник». Использование этой системы позволит к 2024 году вполовину сократить сроки вывода на рынок высокотехнологичной продукции.

В рамках проекта «Новая модель занятости» будет создана биржа компетенций и ряд сервисов, позволяющих нивелировать нехватку компетенций, необходимых для цифровой трансформации и обеспечивающих повышение производительности труда. В результате к 2024 году доля высококвалифицированных сотрудников обрабатывающей промышленности, получающих заказы с использованием цифровых платформ (маркетплейсов), вырастет до 30%.

Проект «Продукция будущего» предполагает переход к выпуску кастомизированной продукции «под клиента» и внедрение технологий предиктивной аналитики, позволяющих перейти от «ремонта по регламенту» к «ремонту по состоянию». За счет использования этих технологий к 2024 году на 25% будет сокращены затраты на ремонт и обслуживание высокотехнологичной продукции.

Кроме того, планируется, что к 2024 году в общем объеме электронной продукции, которая будет использоваться в процессе реализации проектов цифровой трансформации, доля российской составит 40,8%.

Деньги наши — проекты ваши

Опрошенные «Экспертом» участники рынка считают, что принятое «Стратегическое направление…» соответствует реалиям, а поставленные цели — возможностям как самой российской промышленности, так и российских же компаний, оказывающих услуги и производящих продукты в сфере IT.

При этом, как отмечает Денис Безкоровайный, сооснователь Proto Group, биржа компетенций, универсальные маркетплейсы с ресурсами для создания и реализации продукции будут созданы силами правительства, что даст промышленным компаниям дополнительные возможности в деле привлечения квалифицированных кадров и расширения рынков сбыта и без каких-либо вложений с их стороны.

«Идея создания биржи мощностей, задекларированная в документе, весьма здравая, — считает Максим Третьяков, президент ассоциации “Электрокабель”. — Сегодня мы наблюдаем, как при распределении государственной поддержки и инвестиций, например через Фонд развития промышленности, не учитывается уровень загрузки предприятий в отрасли. Деньги зачастую даются конкретному заявителю в том сегменте промышленности, где есть избыточные мощности. По факту строятся станки и линии, которые так и не будут загружены или за счет которых производства в других регионах будут терять рынок. В итоге — мы наблюдали такое уже не раз — падает рентабельность в целом по рынку и вся отрасль приходит к состоянию, когда остается только сводить концы с концами. Наличие биржи мощностей, полное представление о положении дел по отраслям обрабатывающей промышленности позволит государству принимать взвешенные решения и не финансировать проекты, которые убивают целые рынки».

В качестве подобного проекта, уже наработавшего положительную практику, Максим Третьяков приводит проект «Развитие» в Новосибирске: «Суть его проста: предприятия малого и среднего бизнеса заказывают заводам оборонно-промышленного комплекса детали и готовые изделия или просто арендуют станочный парк. Дело в том, что у “вояк” как раз есть свободные мощности и есть поручение президента о наращивании выпуска гражданской продукции. В итоге одни уменьшают простой оборудования, вторые получают конкурентоспособные товары. С биржей мощностей подобные проекты будут расти как на дрожжах. Новосибирский опыт показывает, например, что лезвия для коньков, которые за границей стоят около одиннадцати тысяч рублей, можно делать в своем же регионе за три с половиной тысячи рублей».

Впрочем, только организационными мерами в части поддержки процесса цифровой трансформации правительство не ограничивается.

Например, Министерство цифрового развития, связи и массовых коммуникаций России поддерживает организации, реализующие проекты цифровой трансформации посредством предоставления им льготных кредитов через уполномоченные банки. Минцифры субсидирует ставку коммерческих банков, в результате чего компании могут получить кредит по ставке от одного до пяти процентов годовых. Максимальный объем кредита составляет пять миллиардов рублей или десять миллиардов, если это целый комплекс проектов одной компании. Этот механизм запущен в рамках федерального проекта «Цифровые технологии» национальной программы «Цифровая экономика РФ». Как нам сообщили в министерстве, на субсидирование кредитных ставок до 2024 года предусмотрено шесть миллиардов рублей. Это позволит банкам сгенерировать около 150 млрд рублей в виде кредитов по льготной ставке. Всего же с декабря 2019 года, когда эта программа начала действовать, к настоящему времени поддержано 54 проекта на общую сумму около 41,5 млрд рублей. Участие в этом принял 21 уполномоченный банк.

Кроме того, Минцифры через специализированных операторов — Российский фонд развития информационных технологий, Фонд содействия инновациям, фонд «Сколково» — выдает гранты на разработку и внедрение IT-решений. На эти цели в 2021 году предусмотрено 3,8 млрд рублей. Финансирование проектов на 50% осуществляется за счет гранта, остальные инвестиции должны поступать со стороны самой компании-грантополучателя. В пандемийном 2020 году «грантовая» доля составляла 80%. Сейчас же вернулись к прежней практике, что позволяет за те же деньги поддержать большее количество проектов.

Субсидии на возмещение части затрат на разработку цифровых решений, способствующих созданию и развитию производства высокотехнологичной промышленной продукции, предоставляет и Минпромторг. Это министерство, кстати, назначено ответственным федеральным органом за реализацию «Стратегических направлений…».

Здесь отмечают, что «объем профинансированных со стороны государства проектов по развитию и внедрению сквозных цифровых технологий в 2019–2021 годах свидетельствует о заинтересованности частного сектора российских разработчиков программного обеспечения к таким механизмам поддержки создания, внедрения и производства новых компонентов и цифровых продуктов».

При этом подчеркивают, что в вопросах цифровой трансформации российской промышленности особенно важно не ограничиваться мерами прямой финансовой поддержки: «Сами по себе, в отрыве от благоприятной институциональной среды, они не принесут эффекта, не смогут обеспечить широкий охват и стимулировать массовый рост как спроса на цифровые технологии, так и соответствующих инвестиций».

Цифры не в нашу пользу

Согласно исследованию, проведенному НИУ ВШЭ на основе статистических данных за 2019 год и опубликованных в 2021 году, внутренние затраты организаций на создание, распространение и использование цифровых технологий и связанных с ними продуктов и услуг составили 2,45 трлн рублей, или 2,2% ВВП. Из этой суммы наибольшая доля — 44,4% — приходится на приобретение машин и оборудования, связанных с цифровыми технологиями, 24,5% — на покупку программного обеспечения, его адаптацию и доработку, 18,7% — это оплата услуг электросвязи.

При этом в структуре затрат обрабатывающей промышленности затраты на использование цифровых технологий составляют 7,2% (данные за 2019 год).

«Пандемия ускорила рост затрат на диджитализацию производств, но для выполнения поставленных планов промышленные предприятия должны инвестировать наравне с финансовым и страховым секторами или образовательными организациями, где эти показатели составляют 15,5 и 12 процентов соответственно», — считает директор департамента экономики и инвестиций компании Ctrl2Go Дмитрий Коршунов.

Согласно этому же исследованию, индекс цифровизации предпринимательского сектора в целом в 2019 году в России составил 32,2, индекс цифровизации обрабатывающей промышленности — 35,8, что выводит ее на третье место после телекоммуникаций (44,5) и торговли (39,2).

Вместе с тем индекс цифровизации бизнеса в Финляндии, которая возглавляет приведенный НИУ ВШЭ список стран, составляет 52, в Республике Корея — 47, в Великобритании — 39. Россия с показателем 32 единицы находится ближе к концу сразу за Латвией, обгоняя Польшу, Грецию, Болгарию и Румынию.

Невелико и количество компаний, использующих системы управления производством в России: ERP (система планирования и управления ресурсами предприятия) применяют 23,3% предприятий, CRM (система взаимоотношения с клиентами) — 18,6%, SCM (управление поставками) — 10,6%.

Эти же показатели в обрабатывающей промышленности — 29,6, 18,5 и 6,9%.

Для сравнения: в Республике Корея ERP-системы использует 49% компаний, в Финляндии — 43%.

Так что нельзя сказать, что в деле цифровой трансформации мы впереди планеты всей. По крайней мере, об этом свидетельствуют данные 2019 года. Вряд ли за прошедшее время ситуация серьезно изменилась, поскольку никто не на месте не стоял: цифровизация — мировой тренд.

По мнению Яна Чижевского, руководителя по развитию бизнеса в промышленном секторе компании Rubbles, цифровизация предприятий обрабатывающей промышленности во всем мире протекает медленнее, чем в других секторах экономики. Это связано с высоким уровнем сложности подготовки инвестиционных проектов (она может длиться несколько лет, за которые планируемое к внедрению цифровое решение может устареть), а также с тем, что далеко не везде достигнут должный уровень автоматизации, позволяющий внедрять цифровые решения. В России, считает Ян Чижевский, крупнейшие предприятия по-прежнему находятся на стадии формирования инициатив и первичного пилотирования технологий. Лишь отдельные компании, которых меньшинство, переходят от пилотов к промышленному внедрению цифровых решений и тиражированию успешных кейсов.

Особняком стоит нефтегазовый сектор, где компании, говоря о цифровизации, чаще имеют в виду не модернизацию существующих процессов, а комплексную трансформацию бизнеса, затрагивающую стратегию развития, организационную культуру, инновации на производстве.

Следуй за мной

Успешный опыт компаний, уже реализовавших IT-проекты и перестроивших свое производство, заставляет и прочих участников рынка подтягиваться до их уровня.

Так, директор по маркетингу ГК «Пензтяжпромарматура» (ПТПА) Инна Щеглова отмечает, что крупные нефтегазовые и химические холдинги уже активно пользуются цифровыми технологиями. При этом поставщики оборудования для этих компаний зачастую находятся на начальном уровне цифровизации, что мешает обеим сторонам эффективно взаимодействовать. И устранение этой «нестыковки» — дополнительный стимул к цифровизации, иначе — потеря клиента. «Сейчас на ПТПА мы внедряем проект по цифровизации, — говорит Инна Щеглова, — Он состоит из нескольких этапов, первым является создание цифрового двойника производства. На пути к реализации данного проекта нам пришлось пройти достаточно длительную подготовительную работу, которая включала в себя анализ основных процессов, оборудования и персонала. Только около года занял процесс систематизации и описания всех внутренних процедур. Сам проект по срокам предполагается реализовать в течение двух лет. Основным эффектом от его реализации станет ускорение операционного производственного цикла, что позволит нам в итоге увеличить производительность минимум на двадцать процентов».

Дмитрий Васильев, старший партнер «Лиги цифровой экономики», считает, что не помешает и дополнительная мотивация со стороны государства для ускорения процесса цифровой трансформации компаний: «К примеру, ежегодное измерение реализации проектов цифровой трансформации и по этим показателям — изменение налоговой нагрузки на предприятие или аналогичное прямое финансовое воздействие. Выполняешь — работаешь в прежних условиях, не выполняешь — больше отчисляешь государству».

Но главное, что подвигает к цифровой трансформации и что отмечают практически все собеседники «Эксперта», — повышение конкурентоспособности и эффективности производства.

«Цифровые технологии в промышленности позволяют находить ошибки на любом этапе от проектирования до производства, исправлять их, контролировать и управлять конечным результатом, а главное, создавать условия для предотвращения произошедших ошибок в будущем с помощью предиктивной аналитики, — говорит менеджер по работе с ключевыми клиентами компании Autodesk Александр Семижон. — Эти факторы дают возможность стремиться к стопроцентной эффективности в использовании технических возможностей производства — уменьшать влияние человеческого фактора, снижать количество ошибок и брака, улучшать конечный продукт и в конечном результате побеждать в конкурентной борьбе».

«На наш взгляд, — считает исполнительный и технический директор компании “СиСофт девелопмент” Игорь Орельяна Урсуа, — промышленные компании смогут обратить вспять тенденцию к понижению показателя дохода на вложенный капитал только тогда, когда оптимизируют операционные и капитальные затраты, а это возможно благодаря внедрению цифровых технологий».

Примеров успешно проведенной цифровизации в стране достаточно. Внедрение даже отдельных инструментов позволяет в короткие сроки оправдать вложения.

Как рассказывает директор центра исследований и разработок компании «Кадфем Си-Ай-Эс» Денис Хитрых, его компания совместно с ведущими российскими золотодобытчиками приступила к разработке цифровых двойников технологического оборудования золотоизвлекательных фабрик.

Опыт таких компаний, как Phu Kham Copper-Gold Operation (Вьетнам), Newcrest Mining Limited (Австралия) и других, показывает, что оптимизация процесса управления футеровкой мельницы за счет внедрения технологии цифрового двойника позволяет увеличить объем перерабатываемой руды на 2–5%; снизить энергопотребление на одну тонну на 2–8%; сократить количество внеплановых простоев оборудования на 15–20%.

Что касается российского опыта, то, по словам Дениса Хитрых, в начале второго квартала следующего года планируется завершить проект создания гибридного цифрового двойника мельницы измельчения руды для компании «Полюс».

«Расчет эффективности внедрения технологии цифрового двойника мельницы измельчения, выполненный для золотоизвлекательной фабрики Наталкинского месторождения компании “Полюс”, показал экономическую целесообразность внедрения и тиражирования данной технологии на все золотодобывающие активы компании, — говорит он, — Внедрение цифрового двойника принесет компании дополнительную прибыль в 130 миллионов долларов в год за счет увеличения объема переработанной руды на тех же производственных мощностях».

Цифровые двойники активно использует Трубная металлургическая компания (ТМК) Дмитрия Пумпянского. В апреле этого года компания сообщила, что получила около 500 млн рублей дополнительной прибыли от внедрения цифровых двойников прокатных станов на Волжском и Северском трубных заводах.

Как говорят в ТМК, ежегодный экономический эффект от внедрения системы интегрированного планирования (СИП) и системы оперативного управления производством (MES), которая является ядром ключевой программы цифровой трансформации компании — «Цифровое производство ТМК», превысит 1,3 млрд рублей. Он будет достигнут за счет увеличения выручки, сокращения запасов материалов, снижения себестоимости на 2–3%, сокращения цикла планирования и других преимуществ. При этом среднегодовой бюджет программы «Цифровое производство ТМК» составляет один миллиард рублей.

Михаил Лифшиц, председатель совета директоров компании «Ротек» (производитель системы предиктивной аналитики «Прана»), считает, что сокращение затрат на ремонт оборудования на четверть к 2024 году, обозначенное в «Стратегическом направлении…», за счет использования подобных систем вполне достижимо. «Внедрение технологий предиктивной аналитики позволяет сократить затраты на обслуживание оборудования за счет сокращения персонала, цифровые системы позволяют одному сотруднику следить за большим количеством машин, оптимизируются складские запасы запасных частей. Время простоя оборудования, связанное с аварийными остановами, снижается до минимума, появляется возможность намного четче планировать ремонты, — говорит он. — Конечно, предиктивная аналитика не панацея, но важная составляющая цифровой трансформации и повышения эффективности бизнеса».

Как рассказывает генеральный директор завода металлоконструкций МАМИ Александр Царев, внедрение цифровых решений позволило предприятию существенно сократить срок выполнения заказа: «Если раньше от получения технического задания до запуска заказа в производство уходила неделя, то сейчас мы тратим всего два дня, и в будущем, с внедрением новых программ и технологий, планируем сократить этот срок до одних суток».

Решили совместить

Цифровая трансформация в России неотделима от процесса импортозамещения. Собственно, одна из ее целей, обозначенная в «Стратегическом направлении…», — обеспечение технологической независимости государства. А это означает переход с иностранных решений на отечественные.

Например, Наро-Фоминский машиностроительный завод (НФМЗ; входит в Объединенную двигателестроительную корпорацию) производит компрессорные лопатки из высоколегированных сплавов для газотурбинных двигателей. Ранее для разработки чертежей и технологических процессов здесь использовали программное обеспечение AutoCAD. Как рассказывает главный инженер НФМЗ Николай Николаев, лицензий у завода, как и оборудованных рабочих мест, было немного: «В связи с увеличением количества задач мы начали искать альтернативу, которой могли бы заменить существующие продукты. При этом требовалось уйти от зарубежных решений из-за дороговизны обновления лицензий и качества техподдержки». В итоге завод купил программное обеспечение у компании «Аскон» — систему трехмерного моделирования «Компас-3D», «Компас-График» (универсальная система автоматизированного проектирования), «Лоцман:PLM» (система управления инженерными данными и жизненным циклом изделия) и др. «Поначалу специалистам было непросто привыкнуть к новым программным продуктам, — говорит Николай Николаев. — Я бы сравнил первую реакцию с той, которая бывает, когда меняешь смартфон с привычной ОС на новую систему и многое кажется контринтуитивным».

«Стратегическое направление…» подразумевает введение ограничений на закупку иностранного ПО и создание преференций российскому. И у медали, как обычно, две стороны. Александр Семижон считает, что в условиях глобализации рынка это может усложнить сотрудничество отечественных компаний с зарубежными, обмен цифровыми данными с ними и, соответственно, создать проблемы для наших производителей в процессе выхода на новые рынки.

Павел Щербинин, руководитель специальных проектов компании «Аскон», обращает внимание на то, что значительную долю в обрабатывающей промышленности занимают предприятия, участвующие в выполнении оборонного заказа. И здесь применение цифровых технологий сдерживается регламентирующими документами и процедурами. «Частные машиностроительные компании в гражданских отраслях уже поняли, как “цифра” помогает им побеждать в конкуренции за заказчика. Им не нужны внешние воздействия для внедрения новых технологий. Крупным корпорациям с большой долей ОПК, исторически использующим зарубежные PLM-системы, сложнее, так как перед ними стоит сразу несколько директивных требований — диверсификация производства на рыночных принципах и импортозамещение».