С недавних пор предприятия так называемой старой экономики наряду с ИТ-компаниями начали продвигать в ассортимент своей продукции достижения Четвертой промышленной революции, или «Индустрии 4.0». В их число входит и концерн Schaeffler. Последовательно реализуя свою «Программу цифровых технологий», компания демонстрирует, насколько реальна для предприятия старой экономики успешная трансформация во влиятельного игрока на рынке цифровых технологий.

Программа цифровых технологий

Компания Schaeffler разработала стратегию перехода к цифровым технологиям, которая получила название Digitale Agenda, или «Программа цифровых технологий». Она представляет собой комплексную инициативу по подготовке к предстоящей поэтапной переориентации производства и бизнеса на цифровые технологии. В ней выделены четыре направления: продукция и услуги; оборудование и технологические процессы; анализ и моделирование; пользовательский опыт и потребительская ценность. Цели стратегии — продвижение цифровых технологий в группе компаний Schaeffler и повышение профессионализма в данной области.

От ИТ-инфраструктуры к новому направлению деятельности

Основная задача Schaeffler состояла в том, чтобы сначала обеспечить решения для хранения и обработки данных. Результатом стало создание высокоуровневой ИТ-инфраструктуры Schaeffler Smart EcoSystem, которая объединяет в себе мехатронику, сенсорную технику, информационные технологии и программное обеспечение. Начиная с 2014 года в рамках «Программы цифровых технологий» в компании Schaeffler стали появляться мехатронные компоненты — так называемые инструменты реализации, оснащенные сенсорными элементами, исполнительными механизмами, блоками управления и программным обеспечением, которые делают возможной реализацию новейших функций и бизнес-моделей.

Оптимизация процессов и повышение производительности

Schaeffler предлагает производителям оригинального оборудования, пользователям и поставщикам услуг по техническому обслуживанию специальные «Пакеты решений для “Индустрии 4.0”». Данные программно-технических решений с масштабируемой архитектурой позволяют повысить эксплуатационную готовность оборудования и оптимизировать производственные процессы. Система Schaeffler Smart EcoSystem используется здесь в качестве ИТ-инфраструктуры для интеграции интеллектуальных компонентов, эффективных инструментов визуализации, аналитики и цифровых сервисов.

Два знаковых проекта, о которых будет рассказано ниже, показывают, что «Пакеты решений для “Индустрии 4.0”» компании Schaeffler с модульной архитектурой на основе сенсорной техники, мехатроники и цифровых сервисов могут эффективно использоваться в управлении приводной техникой, логистикой и коммунальной инфраструктурой.

Электродвигатели с подключением к облакам данных

Голландская компания, работающая в сфере технического обслуживания промышленных объектов, оснащает оборудование своих заказчиков устройствами SmartCheck. Это позволяет оптимизировать контроль технического состояния оборудования, отказавшись от периодических измерений в офлайн-режиме в пользу постоянного онлайн-мониторинга. Благодаря привязке к облаку данных компании Schaeffler провайдер может использовать цифровой сервис ConditionAnalyzer («Анализатор состояния»), который осуществляет автоматизированную диагностику оборудования и передает эти данные в формате простых текстовых сообщений. Сервис ConditionAnalyzer обеспечивает возможность масштабного анализа исходных сигналов с функцией распознавания образов благодаря тому, что его основные алгоритмы аккумулировали многолетние наработки инженеров компании Schaeffler в области подшипников и вибродиагностики. В результате удается предотвратить механические сбои в работе электродвигателей. Для провайдера услуг технического обслуживания переход на цифровой сервис с устройствами SmartCheck в качестве аппаратного обеспечения означает меньшее количество выездов на объект, заблаговременное планирование работ и, как результат, повышение эффективности и эксплуатационной готовности оборудования заказчика.

Редукторы: диагностика «облако–облако»

«Пакет решений для “Индустрии 4.0”» в сфере ветроэнергетики возник по итогам сотрудничества Schaeffler с крупным производителем редукторов. Состояние редукторов ветроэнергетических установок детально анализируется и прогнозируется с использованием совместно разработанных экспертных моделей на основе данных о реальных рабочих нагрузках. При этом производитель редукторов получает возможность встроить в свою систему экспертные знания Schaeffler и опыт работы с подшипниками по технологии связи «облако–облако». Предлагаемая компанией Schaeffler открытая цифровая платформа Smart EcoSystem со стандартными интерфейсами и кодированной связью через интернет и сеть VPN делает возможной реализацию совместных с заказчиками и партнерами решений по технологии связи «облако–облако».

Подобные интеллектуальные технические решения способны обеспечить огромный экономический эффект и для российских партнеров компании. Если брать ветроэнергетику, то к 2024 году в России (прежде всего в удаленных регионах) появятся новые ветроэнергетические установки суммарной мощностью до 3,6 ГВт. Однако внеплановые технические работы по обслуживанию редукторов в стране с самой большой в мире сухопутной территорией из-за сложностей логистики могут обернуться довольно высокими расходами. И здесь интеллектуальная технология связи «облако–облако» позволит существенно сэкономить в ходе эксплуатации такого оборудования.

Цифровизация и рельсы

Мир объединяется в глобальные цифровые сети, и эта тенденция продолжится. Появятся целые отрасли, получающие прибыль от этих изменений, и компания Schaeffler готовится к этому. Такие сферы деятельности Schaeffler, как железнодорожный транспорт (проект Rail 4.0), ветроэнергетика (Wind 4.0) и промышленная автоматизация (Industrial Automation) по большому счету являются инициативами, направленными на переход к выпуску интеллектуальной продукции и активной работе с большими данными — их генерации, хранению и анализу с помощью облачных технологий.

Россия занимает третье место в мире после США и Китая по протяженности железных дорог — 87 тысяч километров. В эксплуатации здесь находится более одного миллиона товарных вагонов, а пассажирские перевозки между двумя главными мегаполисами — Москвой и Санкт-Петербургом — уже сегодня осуществляются на современных скоростных поездах. В будущем страна продолжит интенсивно инвестировать в скоростное сообщение. Так что Россия — страна железных дорог. При этом требования к подшипникам, используемым в железнодорожном транспорте, постоянно растут.

Между тем использование функций контроля для профилактики сбоев уже стало стандартом. Даже измерение нагрузок с помощью интеллектуальных подшипников и функция обнаружения непрошеных гостей в товарных вагонах в качестве защиты от хищений уже не являются для железнодорожных операторов делом далекого будущего. И инженеры Schaeffler постоянно разрабатывают новые технические решения в этой сфере, способные найти применение на практике.

Технологии «Индустрии 4.0», внедренные Schaeffler

Интеллектуальные подшипники VarioSense производства компании Schaeffler находят все новые области применения: от малых и средних промышленных агрегатов (насосов, двигателей, вентиляторов, редукторов кондиционеров и холодильного оборудования) до крупногабаритной бытовой техники. Например, простои в работе разведывательного оборудования на газовых месторождениях, нефтехимических установок и сталелитейных комбинатов на Дальнем Востоке, в Сибири или на Урале оборачиваются чрезвычайно высокими расходами. Однако благодаря интеллектуальным технологиям компании Schaeffler предприятия-операторы могут снизить совокупную стоимость владения оборудованием, поскольку получают возможность точно определять реальный срок его службы и эксплуатировать надлежащим образом.

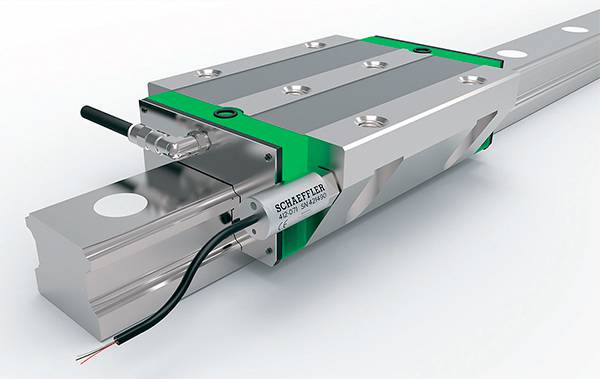

Пример нового контура управления — сенсорные элементы, устанавливаемые на каретках линейных направляющих системы Schaeffler DuraSense и способные регистрировать исходящие от корпуса акустические колебания. На основе полученных данных анализируется состояние смазки линейных направляющих, затем команды на нанесение смазки подаются через миниатюрный блок управления на подключенное смазочное устройство Concept8. Этот новейший контур управления позволяет осуществлять автоматическое смазывание в точном соответствии с потребностями оборудования, что значительно увеличивает срок службы линейных осей.

Для шпинделей металлообрабатывающих станков инженеры Schaeffler создали блок датчиков SpindleSense, обеспечивающий высокоточные измерения и расчет пространственного смещения. С помощью предложенной компьютерной модели можно отслеживать и регулировать механическую нагрузку на шпиндельные подшипники. Дополнительно можно использовать профиль Spindellagerlast über der Zeit («Нагрузка на шпиндельный подшипник в течение времени») — он позволяет оптимизировать программу числового управления таким образом, чтобы реальный срок эксплуатации шпинделя в среднем соответствовал его рабочему ресурсу.